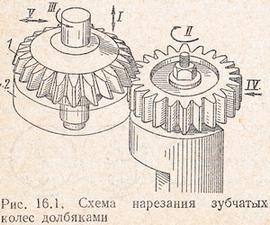

Принцип нарезания зубьев заключается в следующем. Долбяк 1 (рис. 16.1) получает возвратно-поступательное движение (по стрелке I) (движение скорости резания) и медленное вращательное движение (по стрелке III), согласованное с вращением заготовки (по стрелке II) (круговая подача). Заготовке сообщают радиальное перемещение по стрелке IV в период врезания (радиальная подача). У некоторых станков это движение сообщается долбяку.

При движении долбяка режущие кромки его зубьев воспроизводят в пространстве медленно вращающееся «производящее колесо» 2, в зацеплении с которым находится обрабатываемая заготовка. При каждом движении сверху вниз долбяк удаляет определенную часть металла из впадин, придавая зубьям заготовки требуемую форму. Для предотвращения трения задних поверхностей зубьев долбяка о заготовку при обратном его ходе долбяк (или заготовка) получает радиальный отвод по стрелке V.

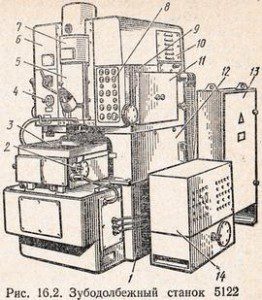

Станок 5122 (рис. 16.2) предназначен для нарезания прямозубых цилиндрических колес наружного и внутреннего зацепления, приспособлен для нарезания. блоков зубчатых колес. При наличии специальных винтовых направляющих на станке можно нарезать зубчатые колеса с винтовыми зубьями.

Заготовку устанавливают на станке так, чтобы ее ось располагалась вертикально. Установка межосевого расстояния, а также врезание на глубину зуба осуществляются перемещением стола с заготовкой. Зазор между долбяком и нарезаемым колесом при вспомогательном ходе долбяка создается отводом долбяка в направлении линии, соединяющей центры осей долбяка и заготовки. При нарезании зубчатых колес с винтовыми зубьями с увеличенными круговыми подачами при вспомогательном ходе долбяка происходит затирание его зубьев по нарезанному зубу заготовки. Для ликвидации этого явления необходимо сместить стойку с суппортом вправо или влево на расстояние до 200 мм. Направление смещения стойки при нарезании колес внешнего и внутреннего зацепления показано на рис. 16.3. Смещение l может быть определено аналитически, однако на практике оно выявляется при пробных рабочих ходах постепенным смещением стойки до того момента, пока на зубьях нарезаемого колеса не исчезнут следы затирания.

Станок 5122 состоит из станины 1 (см. рис. 16.2), внутри которой находятся резервуары для охлаждающей жидкости, и гидропривода, а также емкость для сбора стружки. Сверху на станине закреплен промежуточный корпус 12 (называемый прокладкой), несущий на себе стойку 9. В прокладке размещены механизм врезания с гидроцилиндрами клиновой ползушки подвода стола, а также поворотный корпус с зубчатым колесом, реверсирующим вращение стола. Стол 3, устанавливаемый на направляющие станины, имеет червячную делительную передачу со шпинделем изделия. В столе также расположен механизм наладки на межосевое расстояние, выполненный в виде винта и передвижного упора. Лимб 2 наладки не межосевое расстояние находится сбоку стола. Стойка 9, установленная на верхней плоскости прокладки 12, может быть смещена в поперечном направлении и зажата на прокладке винтами в Т-образных пазах.

На верхней плоскости стойки смонтирован главный привод, доступ к которому возможен при снятии крышки 10. Под дверкой 5 расположен кулисный механизм, передающий движение штосселю суппорта, а под дверкой 11 — механизмы гитары подач. Пульт управления 8 находится с правой стороны стойки, а квадратный конец 4 вала ручного поворота приводного вала с левой. Сверху на стойке укреплены суппорт 7 и коробка круговых подач 6. В суппорте находятся штоссель с червячной делительной передачей и пружина штосселя. Коробка круговых подач содержит зубчатые колеса цепи подач и сменные колеса гитары подач. Переключение с черновых подач на чистовые производится электромагнитными муфтами. Гидростанция 14 расположена с правой стороны станка, а электрический шкаф 13 — сзади.

Техническая характеристика стайка

Наибольший диаметр обрабатываемого колеса, мм……. 200

Наибольшая ширина венца нарезаемого колеса, мм …… 50

Наибольший модуль нарезаемых зубчатых колес, мм…… 5

Номинальный диаметр устанавливаемого долбяка, мм…… 100

Частота движения долбяка, дв. ход/мин………… 200—850

Подача, мм/дв. ход:

- круговая…………………….. 0,16—1,6

- радиальная …………………… 0,003—0,286

Мощность главного привода, кВт…………… 2,1/3

Масса станка, т……….. 4,4

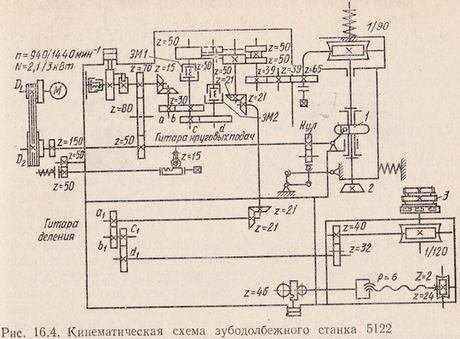

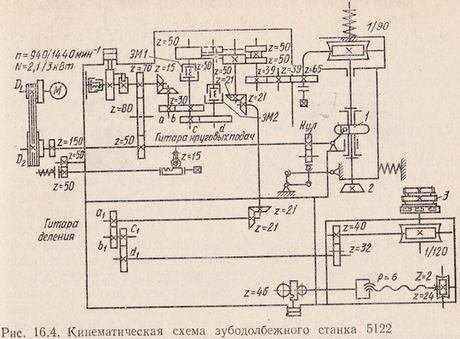

Движения в станке (рис. 16.4). Возвратно-поступательное движение долбяка 2 осуществляется от двухскоростного двигателя М (n = 940/1440 мин-1; N = 2,1/3 кВт) через клиноременную передачу D1/D2 и приводной вал с кулисным механизмом 1, от которого движение передается штосселю, осуществляющему возвратно-поступательное движение долбяка.

Расчетные перемещения:

n мин-1 электродвигателя → n дв. ход/мин долбяка.

Число двойных ходов долбяка в минуту:![]()

![]()

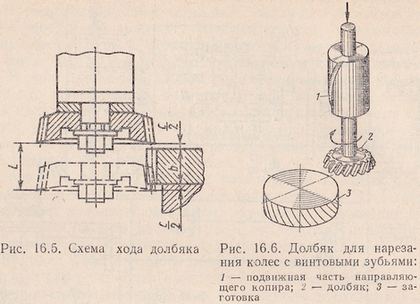

где vcр — выбранная средняя скорость резания, м/мин; l = b + с — длина хода долбяка, мм (рис. 16.5); b — ширина заготовки, мм; с — пробег на выход долбяка в обе стороны, мм.

Частота движения штосселя соответствует частоте вращения приводного вала. Уравнение кинематического баланса цепи главного движения:![]()

![]()

Вращение долбяка — круговая подача. В зубодолбежных станках под круговой подачей Sкр понимают длину дуги поворота долбяка по делительной окружности за один, его двойной ход. Следовательно, цепь подачи соединяет вращение долбяка и перемещение штосселя.

Расчетные перемещения цепи подачи:

1 дв. ход долбяка → Sкр мм/дв. ход.

На станке 5122 цепь круговых подач разделена на цепь черновых подач и цепь чистовых подач. Во время осуществления черновых подач в гитаре подач работают сменные колеса a/b (см. рис. 16.4), а во время чистовых — все колеса гитары a/b c/d. Переключение с черновых подач на чистовые производится электромагнитными муфтами ЭМ1 и ЭМ2.

Схема цепи черновых подач следующая: кулисный механизм 1, цилиндрические передачи 50/80, 80/70, коническая передача 15/30, сменные колеса a/b гитары подач, цилиндрические передачи 50/50, 50/50, 50/50, 39/39, 39/65, червячная передача 1/90. Так как одному двойному ходу долбяка соответствует один оборот вала с кулисным механизмом, то уравнение кинематического баланса цепи черновых круговых подач начинается от этого вала: 1 50/80 80/70 15/30 a/b 50/50 50/50 50/50 39/39 39/39 39/65 1/90 πmzд = Sкр.

Формула наладки гитары черновых подач:

где m — модуль долбяка; zд — число зубьев долбяка.

Формула наладки гитары цепи чистовых подач:![]()

![]()

Для данного станка, а + b = 100; с + d = 100.

Вращение заготовки — движение деления. При повороте долбяка на 1/zд заготовка 3 должна повернуться также на один зуб 1/z. Расчетные перемещения:![]()

![]()

Уравнение кинематического баланса цепи деления:![]()

![]()

откуда формула наладки гитары деления a1/b1 c1/d1 = zд/z

При определении числа зубьев сменных колес необходимо учитывать следующие условия их сцепляемости; с1 ≤ 96; a1 + b1 = 120; c1 + d1 ≥ 107 при нулевом смещении стойки; c1 + d1 ≤ 102 при крайнем левом смещении стойки; c1 + d1 ≥ 105 при крайнем правом смещении стойки.

При нарезании зубчатых колес внутреннего зацепления между сменными колесами c1 и d1 устанавливают дополнительное колесо с числом зубьев e1, удовлетворяющим требованию d1 + е1 ≥ 121. При этом заготовка и долбяк будут иметь одинаковое направление вращения.

В руководстве по эксплуатации станка 5122 приведена таблица наладки гитары деления на число нарезаемых зубьев (10— 204), причем на каждое значение числа зубьев приведены два варианта наладки, зависящие от числа зубьев используемого долбяка. В одном варианте число зубьев сменного колеса с1 равно числу зубьев долбяка (c1 = zД), а во втором в 2 раза больше его (с1 = 2zд). Выбор варианта зависит от обеспечения условия сцепляемости по сумме чисел зубьев колес c1 и d1.

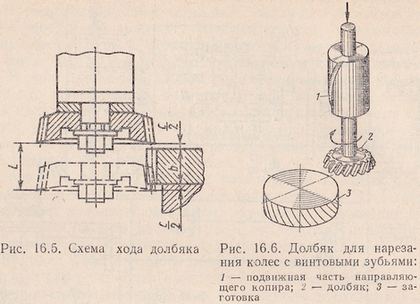

Нарезание зубчатых колес с винтовыми зубьями производят долбяками с винтовыми зубьями (рис. 16.6). В суппорте вместо прямых, направляющих устанавливают специальные винтовые направляющие, шаг которых должен быть равен шагу винтовой линии зуба долбяка, применяемого для нарезания данного колеса. Винтовые направляющие состоят из двух частей: подвижной, закрепленной на шпинделе долбяка, и неподвижной, монтируемой в гильзе червячного колеса z = 90 (см. рис. 16.4). Неподвижная часть вращается вместе с червячным колесом, а подвижная во время возвратно-поступательного движения вместе со шпинделем долбяка получает принудительное дополнительное вращение.