К наиболее распространенным корпусным деталям относятся: корпуса редукторов подъемно-транспортных машин и оборудования, станины кузнечнопрессового оборудования и металлорежущих станков и другие подобные детали, характеризующиеся наличием расположенных определенным образом плоскостей и отверстий и предназначенные для соединения и координации взаимного положения основных узлов машины, агрегата, станка.

Обработку корпусных деталей выполняют в таком порядке: вначале обрабатывают базирующие поверхности и крепежные отверстия, которые могут быть использованы при последующей установке; затем все плоские поверхности и после них — основные отверстия. При этом для корпусов нежесткой конструкции применяют повторную (проверочную) обработку базовых поверхностей после черновой обработки всех плоских поверхностей и основных отверстий.

Жесткие конструкции корпусов при точном изготовлении заготовок обрабатывают один раз.

Окончательную обработку — шлифование или другие отделочные операции — производят в том же порядке: сначала обрабатывают плоские поверхности, а затем основные отверстия. Этот способ обработки называется обработкой от плоскости. При использовании в качестве установочной базы отверстия и прилегающего к нему торца процесс называется обработкой от отверстия. Целесообразность обработки от плоскости или от отверстия зависит от ряда условий, а именно: точности заготовки, требуемой точности обработки, производственной программы (допустимой сложности приспособлений), действующего парка оборудования и др.

Для корпусных деталей средних и малых размеров перестановка их в процессе обработки не вызывает трудностей, и понятия обработки «от плоскости» или «от отверстия» теряют свое значение. Здесь целесообразнее следовать принципу совмещения конструкторских и установочных баз.

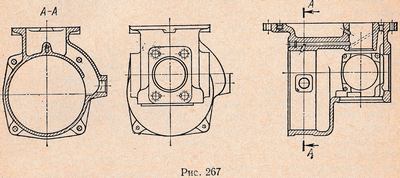

Рассмотрим пример обработки корпуса, изображенного на рис. 267. На каждую из плоскостей выходит перпендикулярное ей отверстие. Этим определяется целесообразность обработки каждой группы поверхностей (отверстия и торца) с одной установки. При обработке поверхностей другой группы — другого отверстия и другого торца — ранее обработанные отверстия и торец будут использованы как установочные базы; то же будет при обработке поверхностей третьей группы. Таким образом, в этих операциях отражаются одновременно оба принципа: и обработка от плоскости и обработка от отверстия. Плоскость (одна из установочных баз) будет определять одну координату обрабатываемого отверстия, а отверстие (вторая установочная база) — координату обрабатываемой плоскости.

Сварные конструкции корпусов, выполненные из элементов, не подвергавшихся обработке, проходят черновую, получистовую и чистовую обработки. При этом в зависимости от объема производства и точности выполнения сварочных работ корпуса обрабатывают в приспособлениях или по разметке. Поверхности сварных корпусов, выполненные из предварительно обработанных элементов, подвергают только чистовой обработке без разметки, так как такие корпуса сваривают в приспособлениях, обеспечивающих достаточную точность взаимного положения их элементов. При этом установку крупногабаритных корпусов производят с выверкой по обработанным до сварки поверхностям, а установку небольших корпусов — в приспособлениях.

Плоские поверхности корпусов в серийном производстве обрабатывают на продольно-фрезерных или продольно-строгальных станках, а в массовом — на протяжных станках, фрезерных станках непрерывного действия с карусельными столами или с барабанными устройствами. Последние типы станков позволяют применять параллельно-последовательный метод черновой и чистовой обработки. Плоские поверхности корпусов больших размеров обрабатывают на портально-фрезерных станках фрезерными головками, перемещающимися относительно заготовки, установленной на неподвижной плите станка.

Базовые поверхности корпусных деталей небольших размеров обрабатывают на обдирочно-шлифовальных станках. Плоские поверхности корпусов окончательно обрабатывают шлифованием на плоскошлифовальных станках, тонким строганием широким резцом, тонким фрезерованием и шабрением. Основные отверстия корпусных деталей обрабатывают на универсальных горизонтально-расточных станках или на агрегатных многошпиндельных станках.

Диаметральные размеры отверстий обрабатывают развертками, расточными блоками и расточными головками, установленными на расточных оправках или борштангах, а также односторонне расположенными резцами с точной регулировкой на размер.

Точность межосевых расстояний, параллельность и перпендикулярность осей и другие требования к расположению отверстий обеспечивают обработкой отверстий с направлением инструмента в кондукторе или обработкой отверстий без направления инструмента с использованием универсальных способов координации положения инструмента.

В массовом и крупносерийном производстве основные отверстия корпусных деталей обрабатывают на многошпиндельных станках одновременно с двух или трех сторон заготовки. Положение отверстий определяют соответственно расположенными в головках агрегатных станков шпинделями и инструментом, направляемым кондукторными втулками приспособления. Основные отверстия корпусов небольших габаритных размеров могут быть обработаны на вертикальносверлильных станках с применением кондукторов и многошпиндельных головок и на радиально-сверлильных станках с применением поворотных кондукторов.

Обработку с направлением инструмента по кондукторным втулкам ведут на агрегатных станках и на универсальных расточных станках при установке обрабатываемых корпусов в кондукторе на установочные пальцы по двум базовым отверстиям, расположенным на плоской поверхности основания. Для обработки отверстий, расположенных на разной высоте, шпиндель устанавливают, перемещая шпиндельную бабку по колонне станка.

В тяжелом машиностроении кроме расточных станков с подвижным столом применяют расточные станки с неподвижным столом, у которых все необходимые рабочие движения совершает шпиндельная бабка. Расточные операции, производимые на этих станках, обычно выполняют при одной установке. После выполнения всех переходов и по достижении заданных размеров и шероховатости поверхностей переходят к обработке отверстий на следующей оси.

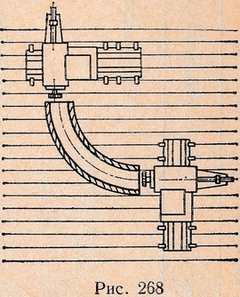

В тяжелом машиностроении применяют переносные станки и агрегатные установки (расточные, сверлильные, фрезерные и др.) для одновременной обработки корпусных деталей. На рис. 268 схематически показана установка из двух переносных универсальных расточных станков для обработки торцов разъема крупной заготовки.