Шпиндель современного металлорежущего станка занимает особое место в кинематической цепи станка, так как от него зависит не только передача вращательного движения обрабатываемой заготовке или инструменту, но и качество обработки. Он вращается на опорных шейках, являющихся его основными базами, следовательно, от стабильности положения вращающегося в опорах шпинделя зависит качество обработки. Шпиндели работают на опорах качения и опорах скольжения. В первом случае к шпинделям предъявляют требования жесткости и прочности, а во втором, кроме этого, и износостойкости.

Шпиндели изготовляют из хромистых сталей марок 20Х, 40Х, хромоникелевых и других легированных сталей. Для шпинделей некоторых тяжелых станков применяют стальное литье или чугун.

В качестве заготовок для шпинделей используют поковки, штамповки, а для шпинделей небольших размеров — прутковый материал.

В современных конструкциях станков применяют шпиндели различных видов: со сквозными и несквозными отверстиями, а также сплошного сечения. В шпинделях со сквозными отверстиями при удалении металла с наружной и внутренней поверхностей возникает перераспределение внутренних напряжений, вызывающих в дальнейшем деформации, которые при работе шпинделя на станке могут значительно увеличиться. Уменьшения внутренних напряжений достигают технологичностью конструкции шпинделя, правильным выбором материала, соответствующей термообработкой заготовки и разделением операций на черновые, чистовые и отделочные. Наиболее распространены полые шпиндели, которые отличаются наибольшей сложностью обработки (рис. 269).

В шпинделях допустимые отклонения от цилиндричности опорных шеек, центрирующих поясков и поверхности конусного отверстия не должны превышать 0,01 мм. Торцевое биение опорных фланцев относительно оси вращения не должно превышать 0,006…0,008 мм. Шероховатость поверхности опорных шеек должна быть в пределах Ra ≤0,2 мкм, у шпинделей шлифовальных станков Ra = 0, 1…0,05 мкм.

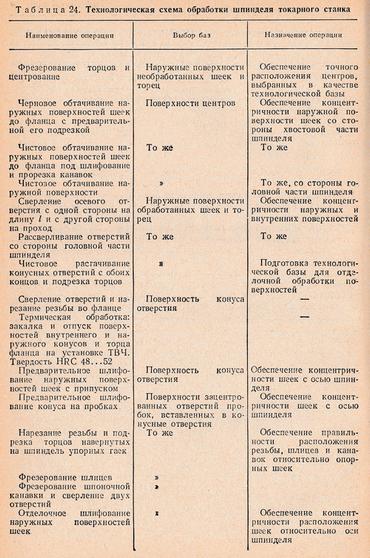

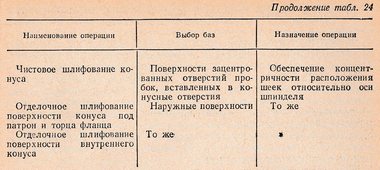

Основными базами шпинделя являются его опорные шейки, но так как использовать их в качестве установочной базы в последующем не представляется возможным, то, пользуясь ими, вначале осуществляют подрезку (фрезерование) торцов и центрование; поверхности центров служат в дальнейшем технологическими базами. В табл. 24 приведена технологическая схема обработки шпинделя токарного станка.

Черновую обработку осевого отверстия шпинделя обычно выполняют на специальных станках для глубокого сверления.

Технологическими базами являются поверхности двух шеек шпинделя, одну из которых зажимают в патроне станка, а другую устанавливают в люнет.

Осевые отверстия в зависимости от диаметра обрабатывают специальными сверлами (пушечными, перовыми, кольцевыми) и резцовыми головками. Отверстия больших диаметров обрабатывают многорезцовыми расточными головками.

После выполнения черновых операций заготовку шпинделя направляют на термическую обработку (нормализацию и улучшение), способствующую перераспределению внутренних напряжений (после удаления слоя металла) и улучшающую механические свойства и обрабатываемость заготовки. Термообработка завершается операцией правки на правильных машинах. После правки производят чистовую обработку осевого отверстия на станках для глубокого сверления, так же, как и при черновой обработке. Эта операция является очень ответственной, так как она должна обеспечить концентричность и соосность наружных поверхностей с поверхностями осевого отверстия, являющегося технологической базой при последующей обработке наружных поверхностей.

Чистовую обработку наружных поверхностей выполняют так же, как и черновую, на токарно-копировальных станках. Припуск, оставляемый для чистовой обработки, составляет 0,25…0,4 мм на сторону. После чистовой обработки наружных и внутренних поверхностей обрабатывают шпоночные канавки. Точность углового расположения шпоночных канавок обеспечивают делительной головкой, если шпиндель устанавливают в центрах, или делительным диском, надеваемым на шейку шпинделя и закрепляемым стопорным болтом. Шпоночные канавки обрабатывают торцевыми, дисковыми или концевыми фрезами на универсальных фрезерных или на специальных фрезерношпоночных станках.

Далее обрабатывают отверстия во фланце, а также нарезают резьбу. В качестве технологических баз при сверлении и нарезании резьбы используют основные базы шпинделя. Соосность отверстий достигается накладными приспособлениями, центрируемыми по конусу фланца.

В зависимости от марки стали полностью обработанную (начерно и начисто) заготовку шпинделя подвергают термической обработке. Наиболее распространенным способом такой обработки является поверхностная закалка с применением ТВЧ. При этом способе теплота выделяется в поверхностном слое обрабатываемой заготовки, а основная масса металла вследствие кратковременности нагрева (0,5…20 с) не нагревается, что предохраняет заготовку от деформации и предотвращает образование окалины на поверхности. Глубину закаливаемого слоя можно автоматически регулировать в пределах 1…5 мм. Твердость закаленного слоя HRC 48…52 постепенно снижается от наружной поверхности заготовки к ее оси.

К числу ответственных операций относится отделка наружных поверхностей шпинделя; эту операцию выполняют на шлифовальных станках и обычно подразделяют на предварительную и окончательную. Между этими операциями шпиндели подвергают естественному старению в течение 2…12 ч, а шпиндели высокоточных станков иногда подвергают искусственному старению.

Шпиндели шлифуют на круглошлнфовальных станках с применением мелкозернистых кругов. Для обеспечения соосности и концентричности наружных и внутренних поверхностей используют поверхности осевого отверстия шпинделя. Поверхности шеек шпинделя, которые работают в опорах скольжения, кроме шлифования подвергают суперфинишированию.

После отделки шеек шпинделя приступают к отделочной обработке осевого отверстия на внутришлифовальном станке, используя в качестве технологической базы поверхности передней опорной шейки, устанавливаемой в люнете, и шейки противоположного конца шпинделя, зажимаемой в самоцентрирующем трехкулачковом патроне.

Завершающей операцией обработки шпинделя является балансировка, при которой устраняют неуравновешенность, обеспечивают устойчивость относительного положения шпинделя на станке и плавность его вращения.