В современных машинах значительный удельный вес занимает применение для изготовления ряда деталей жаропрочных и нержавеющих сплавов и пластмасс. Это обусловлено расширением производства машин, работающих при высоких нагрузках, давлениях, скоростях и температурах, а также в химически активных средах. Обработка деталей из жаропрочных и нержавеющих сталей и сплавов и ряда пластмасс обычным методом крайне затруднена и в ряде случаев невозможна, тем более что по мере прогресса техники непрерывно повышаются эксплуатационные характеристики этих материалов, а именно: прочность, твердость, ударная вязкость, жаропрочность, коррозионная стойкость.

Обрабатываемость материалов, т. е. способность их поддаваться обработке, определяется комплексом их физических и технологических свойств. Наиболее часто обрабатываемость определяют интенсивностью износа инструмента, характеризуемого допускаемой скоростью резания, значением возникающей силы резания и температуры и качеством обработанной поверхности.

Основная часть работы резания при обработке жаропрочных и нержавеющих сталей и сплавов расходуется на пластическую деформацию и лишь незначительная часть — непосредственно на разрушение. Очевидно, что одним из основных направлений интенсификации процессов обработки деталей из этих материалов является изыскание условий для уменьшения пластических деформаций при резании. Эго предопределило создание качественно новых способов обработки с изменением характера приложения механического воздействия на срезаемый слой, с использованием химических и электрических процессов, а также с применением комбинированных методов обработки, основанных на совмещении механического, теплового, химического и электрического воздействий.

К способам обработки, основанным на изменении характера механического воздействия на срезаемый слой, относятся вибрационное резание, сверхскоростное резание и ультразвуковая обработка; к способам, основанным на термохимическом воздействии, относятся обработка с предварительным нагревом заготовок, с непрерывным нагревом ТВЧ срезаемого слоя в процессе резания; к способам, основанным на одновременном механическом и химическом воздействии, относятся обработка в специальных средах смазочно-охлаждающих жидкостей с различным подводом их в зону резания, например в виде эмульсии, распыленной в воздухе, под давлением пенистой жидкости, жидкой углекислоты, в газовых средах (сероводород, хлор, кислород и др.), в твердых средах (смазки из графита, талька и дисульфида молибдена) и др., а также обработка в растворах солей металлов (например, шлифование с погружением притира в раствор медного купороса); к способам обработки, основанным на электрическом воздействии, относятся электроэрозионная, электрохимическая и комбинированная обработка, например химико-механическая обработка с наложением обычного и вибрационного резания и др.

Жаропрочные материалы имеют в составе значительное количество легирующих элементов (в том числе титан и марганец); они проявляют склонность к свариванию (адгезии) с режущим инструментом, для них характерны незначительное изменение прочности при нагреве до температуры 800°С, высокий предел прочности на сдвиг (в 2…3 раза выше, чем у конструкционной углеродистой стали), сочетание высокого предела прочности с большой вязкостью, способность к сильному упрочнению(наклепу)и низкая теплопроводность. Все это способствует возникновению больших сил резания, высокой температуры, интенсивного износа режущего инструмента. При этом качество обрабатываемой поверхности остается низким.

Вследствие этого инструмент для обработки жаропрочных материалов должен быть очень тщательно заточен и доведен; кроме того, значения геометрических параметров режущей части инструмента должны быть соответственно изменены.

Рассмотрим способы обработки с механическим воздействием на срезаемый слой, в частности способ вибрационного резания, заключающийся в том, что на обычную принятую схему обработки накладывается дополнительное вибрационное движение инструмента относительно обрабатываемой заготовки. Выбор принципиальной схемы вибрационного резания зависит от его технологического назначения. При применении этого способа обработки как средства стружкодробления можно использовать механические, пневматические и гидравлические вибраторы, обеспечивающие частоту колебаний не более 50 Гц. Для улучшения условий обрабатываемости иногда требуется более высокая частота, получаемая с помощью магнитострикционных, магнитомеханических, электрических и электрогидравлических вибраторов.

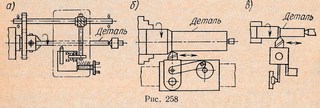

На рис. 258, α приведена схема механического вибросуппорта, где колебательное движение резца в направлении подачи осуществляется от шпинделя станка через систему зубчатых колес, а на рис. 258, б — от электропривода через эксцентрик. При неизменных условиях обработки (равномерность припуска, постоянство режимов резания и т. д.) для получения вибрации резца можно использовать колебания, вызываемые собственно процессом резания (автоколебания). На рис. 258, в приведена схема такой конструкции, где отсутствует специальный привод возмущения колебаний.

Наиболее целесообразными являются колебания в направлении подачи и в тангенциальном направлении, причем в первом случае достигается надежное дробление стружки, а во втором — существенное улучшение обрабатываемости.

Вибрационный метод резания с осевыми колебаниями при применении обычных твердосплавных резцов обеспечивает шероховатость поверхности Rа = 12,5…6,3 мкм, а при использовании резцов типа Колесова Rа = 3,2…1,6 мкм. Этот же метод может быть применен при сверлении отверстий.

Вибрационный метод резания с тангенциальными колебаниями обеспечивает улучшение обрабатываемости не только при точении, но и при развертывании, нарезании резьб и шлифовании, а также при разрезке материала (вибропилы, виброножницы). Дальнейшим развитием этого метода является замена синусоидального вибрационного движения ударно-импульсным с высокими скоростями и ускорениями. Так, ударно-импульсный метод обработки применяется при нарезании и калибровке глухих резьб. При этом наряду с повышением в 3…3,5 раза стойкости метчиков значительно повышается и производительность, так как нарезание полного профиля резьбы может быть осуществлено одним метчиком вместо обычно применяемых двух-трех.

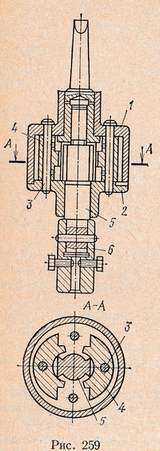

На рис. 259 приведен общий вид патрона для ударно-импульсной обработки резьб. Патрон состоит из корпуса 1 с крышкой 2, в котором установлено два бойка 4, качающихся на осях 3, и ведомой втулки-шпинделя 5 с закрепленным в ней с помощью патрона 6 инструментом. Кулачковое зацепление бойков с поводками втулки приводит к тому, что в начальный момент бойки ударяют по поводкам, протаскивая их и затем освобождая, при этом приобретенная при ударе энергия втулки переходит в работу резания.

После удара боек под действием силы, направленной во внешнюю сторону от оси вращения, соскакивает с кулачка и обходит его, а затем вновь разворачивается в положение, при котором может быть нанесен удар по следующему кулачку. Таким образом, каждый боек за один оборот шпинделя наносит два удара по поводкам ведомой втулки. Поводок шпинделя 5 при холостом вращении находится между бойками: если приложить к метчику, закрепленному в патроне 6, момент резания, шпиндель 5 раздвигает бойки 4 и после выхода из зацепления происходит удар.

Вибрационное резание с использованием ультразвуковых колебаний, т. е. колебаний с частотой, равной или выше 16. . .20 кГц, применяют при механической обработке деталей из жаропрочных сталей и сплавов, когда при резании действуют небольшие усилия. Обработка ультразвуковыми колебаниями приводит к ликвидации нароста, снижению сил резания и наклепа обработанной поверхности, а также к повышению качества поверхности.

Обработка резанием нагретой заготовки. Нагрев производится непосредственно в процессе резания с применением токов высокой частоты или электрической дуги, а также предварительно в печи с последующей установкой заготовки на станок. Нагрев способствует снижению ее механических свойств, определяющих сопротивление материала заготовки пластическим деформациям. Однако нагрев заготовки вызывает ускоренное изнашивание инструмента, поэтому применение нагрева в процессе резания улучшает обрабатываемость в тех случаях, когда снижение удельной работы резания влияет на стойкость инструмента больше, чем отрицательное воздействие температуры. Установлено, что температуру при обработке резанием с нагревом заготовок следует принимать на 35…40°С ниже температуры отжига и старения. Температура нагрева зависит от скорости резания и подачи, так как при их увеличении повышается количество выделяемой при резании теплоты. Так, например, при точении нержавеющей стали 12Х18Н9Т со скоростью резания υ = 19 м/мин температура нагрева должна быть выше 500°С, при υ = 300 м/мин Т = 350°С и при υ = 375 м/мин Т = 230°С.

Нагрев позволяет осуществлять обработку таких особо прочных материалов, как закаленная быстрорежущая сталь, которая обычными методами не поддается обработке резанием. При заданной точности и качестве поверхности стойкость инструмента достигает 30 мин при υ = 15 м/мин.

Обработка с введением электрического тока в зону резания является одним из эффективных средств улучшения обрабатываемости особо прочных материалов. В этом методе в зону резания вводят электрический ток низкого напряжения плотностью 100…120 А/мм2 при скоростях резания 150…200 м/мин. Напряжение от одного полюса источника подается на резец, а от другого — на массу станка. Резец изолируется от станка с помощью специальных прокладок. Электрический ток, распределяясь в зоне контакта инструмента и заготовки, выделяет дополнительно большое количество теплоты и способствует образованию тонкой пластичной пленки, в результате чего в зоне контакта создается полусухое трение, а это снижает коэффициент трения и общее сопротивление материала деформированию и повышает стойкость режущей части инструмента.

Обработка резанием высокопрочных закаленных сталей (высоколегированных и углеродистых сталей мартенситного класса твердостью НRC> 28) в отличие от обработки жаропрочных материалов характеризуется крайне малой пластической деформацией, и работа резания в основном затрачивается на преодоление упругих деформаций и трения при интенсивном износе инструмента и больших значениях сил резания, особенно радиальной составляющей, что обусловливает необходимость обеспечения высокой жесткости технологической системы. Поэтому наряду с тщательной заточкой режущего инструмента (преимущественно из сплавов ВК8 и ТТ7К12), обеспечением виброустойчивости технологической системы и применением для охлаждения масляных смесей (например, 75% дистиллатного эмульсионного масла и 25% четыреххлористого углерода) обработку сводят в основном к чистовым отделочным операциям.

Обрабатываемость деталей из металлокерамических жаропрочных сплавов, несмотря на их низкую прочность и пластичность, значительно хуже, чем обычных конструкционных металлов, вследствие высокой температуры резания и более высокой их истирающей способности. Средством, улучшающим обрабатываемость этих материалов, является пропитка маслом.

Обрабатываемость пластмасс определяется видами наполнителя и связующего, а также технологическим процессом их получения. В зависимости от вида применяемого наполнителя термостойкие пластмассы подразделяют на комбинационные с порошкообразным или в виде крошки наполнителем (например, фенопласт К18-2), слоистые с наполнителем в виде бумаги, древесного шпона и ткани (например, текстолит, гетинакс и т. п.) и литые чистые смолы без наполнителя.

Сравнительная обрабатываемость пластмасс на основе различных связующих — термореактивных или термопластичных смол — определяется тем, что первые при нагревании не размягчаются (это позволяет применять оптимальные режимы резания и углы заточки режущего инструмента), а вторые под действием повышенной температуры размягчаются. Допустимая предельная температура в зоне резания для первого вида пластмасс 160°С, а для второго 60…130°С.

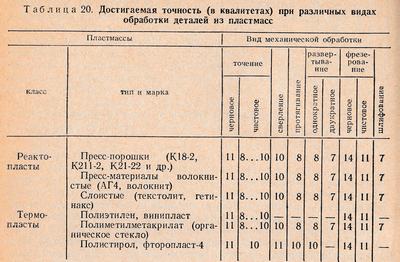

В табл. 20 приводятся точностные показатели различных видов обработки деталей из пластмасс.

Особенностями условий обработки пластмасс являются: склонность некоторых пластмасс к скалыванию, высокая упругость (в 40 раз больше упругости стали) и неоднородность строения материала при различной твердости его составных частей, приводящая к ухудшению качества обрабатываемой поверхности. Наряду с этим пластмассы оказывают сильное абразивное воздействие на режущий инструмент, а пониженная их теплопроводность обусловливает плохой теплоотвод из зоны резания и перегрев режущих кромок инструмента. Кроме того, интенсивное пылеобразование, особенно термореактивных пластмасс, приводит к необходимости применения специальных обеспыливающих средств, а гигроскопичность пластмасс исключает применение смазывающе-охлаждающих жидкостей (охлаждение производят сжатым воздухом).

Пластмассы обрабатывают точением быстрорежущими и твердосплавными резцами, однако при точении стеклопластика удовлетворительную стойкость показывают только твердосплавные резцы, а для обработки особо прочных стеклопластиков — алмазные инструменты. Основным затруднением при точении слоистых пластмасс является отслаивание поверхностного слоя. При фрезеровании во избежание расслаивания обработку ведут по схеме «попутного» фрезерования фрезами с лезвиями из быстрорежущей стали и твердых сплавов.

Обработка пластмасс абразивами имеет ряд преимуществ по сравнению с обработкой лезвийными инструментами (точением, фрезерованием и т. п.), заключающийся в отсутствии сколов и трещин и в уменьшении шероховатости обрабатываемой поверхности.

Чтобы не было прижогов, при обработке шлифованием следует избегать длительного контакта круга с обрабатываемой поверхностью. При обработке оргстекла широко распространено шлифование шкуркой №325 при обильном смачивании водой. Однако по возможности следует заменить шлифование полированием войлочными, фетровыми, суконными или фланелевыми кругами, шаржированными пастой ГОИ.

Текстолит, асбо- и стеклотекстолит разрезают абразивными (карборундовыми) кругами СМ1 —СТ1 зернистостью 24…46 с охлаждением 5%-ной эмульсией.