Из-за неоднородности материала детали, погрешностей заготовки и механической обработки, а также погрешностей сборки (в результате перекоса или смещения сопряженных деталей) появляется неуравновешенность деталей и сборочных единиц машины. Различают три вида неуравновешенности:

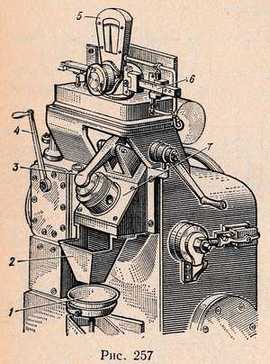

- статическую — при смещении центра тяжести детали (точка приложения силы тяжести Р) относительно оси ее вращения на размер s (рис. 254, а);

- динамическую — при действии неуравновешенных масс металла, приведенных к паре сил Q), действующих в одной плоскости в противоположных направлениях, с плечом l (рис. 254, б);

- смешанную, при которой может быть одновременное смещение центра тяжести детали относительно оси ее вращения и действие неуравновешенных масс (рис. 254, в).

Первый вид неуравновешенности характерен для деталей небольшой длины при отношении длины детали к диаметру L/d <1, а второй и третий — при отношении L/d> 1.

Для устранения неуравновешенности применяют балансировку, которая заключается в нахождении значения и направления неуравновешенности и компенсации этой неуравновешенности путем снятия или добавления металла в соответствующем месте детали. После балансировки не допускаются никакие виды обработки детали (за исключением в некоторых случаях полирования или суперфиниширования отдельных поверхностей).

Балансировка вращающихся деталей является ответственной технологической операцией, так как неуравновешенные массы в современных быстроходных конструкциях могут привести к вибрациям, нарушающим нормальную эксплуатацию механизма или машины.

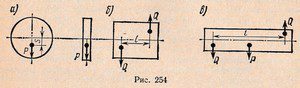

Статическая балансировка производится следующим образом (рис. 255, а): балансируемую деталь 1, надетую на специальную оправку 2, устанавливают на две горизонтальные призмы 3.

Неуравновешенность детали выявляют, прокатывая ее по указанным призмам. При совпадении центра тяжести детали с ее осью деталь будет неподвижна в любом своем угловом положении на призмах. В случае неуравновешенности «тяжелая» сторона А детали (рис. 255, б) будет стремиться занять наиболее низкое положение. Закрепляя груз массой m1 на противоположной стороне детали, можно уравновесить ее. Вместо прикрепления груза с «легкой» стороны детали можно производить высверливание на более «тяжелой» стороне.

Масса m1 противовеса на «легкой» стороне детали или высверленного металла на «тяжелой» стороне на расстоянии r1 от оси вращения детали составляет:

m1 = mr/r1

где m — масса детали, r — смещение центра тяжести детали от оси вращения.

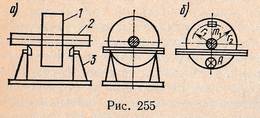

Динамическую балансировку производят при вращении балансируемой детали. При этом необходимо обеспечить совпадение оси вращения детали с главной осью инерции всей системы. Динамическая неуравновешенность вызывается неправильным распределением массы металла по длине детали. Если в детали имеются две точки сосредоточения неуравновешенных масс, расположенные по обе стороны оси вращения (рис. 256, а), то центробежные силы создают пару сил Q1 с моментом:

М1 = (Q1/g)r1ω2l1

где g — ускорение силы тяжести; ω — угловая скорость; l1 — расстояние между точками сосредоточения неуравновешенных масс; r1—смещение неуравновешенных масс относительно оси вращения.

При этом центр тяжести детали находится на оси вращения и неуравновешенность при статической балансировке не обнаруживается.

Для уравновешивания детали следует приложить на радиусе r2 два равных груза весом Q в осевой плоскости детали, где сосредоточены неуравновешенные массы, на расстоянии l2, чтобы они создали уравновешивающий момент:

Му = (Q/g)r2ω2l2 = M1.

Динамическая балансировка производится всегда при вращении детали, установленной на гибких опорах. Центробежные силы, вызванные вращением неуравновешенной детали, создают колебательные движения гибких опор. С помощью специальных устройств колебания уравновешиваются и определяются значения и направление дисбаланса.

На рис. 256, б приведена схема установки для динамической балансировки. Балансируемая деталь 3 устанавливается на опоры 1 через плоские пружины 2. Колебания пружин, вызванные дисбалансом, посредством тяг 4 передаются на индуктивные преобразователи 5 перемещения, возбуждая в цепи ток с напряжением, пропорциональным амплитуде колебаний. Ток вызывает отклонения стрелки ваттметра 6, градуированного в единицах дисбаланса.

Другая обмотка ваттметра 6 получает ток от генератора 7, ротор которого вращается синхронно с балансируемой деталью. Статор генератора можно поворачивать с помощью рукоятки 8 во время вращения детали, при этом положение дисбаланса может быть определено на лимбе (на схеме не показан) по углу поворота обмотки статора при максимальном отклонении стрелки ваттметра. Продолжительность балансировки на этой машине составляет 1…2 мин.

Современные устройства для динамической балансировки в значительной степени автоматизированы; в частности, по шкалам приборов можно определить глубину сверления определенного диаметра, массу неуравновешенного груза, размеры противовесов и др., а также места крепления грузов или места удаления лишнего металла.

Для взаимного уравновешивания сил инерции деталей машин, движущихся прямолинейно-возвратно, и для создания равенства масс этих деталей в узлах машины применяют подгонку масс. Наиболее характерными деталями, требующими подгонки, являются поршни, шатуны, штоки и др. Так, колебания в массе поршней вызывают неуравновешенность двигателей; эти колебания чаще всего создают необработанные внутренние поверхности поршней.

Подгонку по массе обычно производят растачиванием внутреннего пояска юбки поршня, а у облегченных конструкций поршней — удалением металла с нижней плоскости и приливов у бобышек под палец, а также растачиванием специального прилива на внутренней стороне юбки поршня, ниже бобышек под палец.

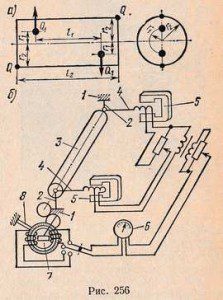

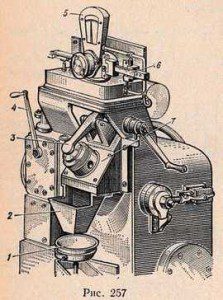

Подгонку по массе осуществляют на специальных станках (рис. 257). Поршень, базируемый по наружной поверхности юбки, устанавливают в приспособление 7, расположенное на станке под углом 45°, и поворотом эксцентрика посредством рукоятки 4 закрепляют поршень рычагом 3. Затем снизу к поршню подводят резцовую головку, растачивающую пояс юбки или специальные приливы.

Удаляемый металл в виде стружки падает через воронку 2 в чашку 1, имеющую рычажную связь с коромыслом весов 5, установленных в верхней части станка. Когда излишний металл, количество которого заранее устанавливают ползунком на коромысле 6, будет удален, чашка с правым концом коромысла опускается, и подача резцовой головки выключается.

В современном машиностроении применяют станки для подгонки по массе с автоматическим передвижением ползуна (груза) по коромыслу весов посредством электронной системы. Применение станка для подгонки по массе обеспечивает отклонения деталей по массе в пределах ±2 г.