Принцип образования наружной и внутренней резьб накатыванием заключается в том, что заготовка прокатывается между двумя параллельно расположенными на определенном расстоянии друг от друга призматическими (плоскими) резьбовыми плашками или между цилиндрическими вращающимися роликами.

Основные параметры резьбонакатных автоматов с плоскими плашками стандартизованы (ГОСТ 6283—78). Эти станки предназначены для накатывания резьб диаметрами 2…25 мм. Наиболее распространенными моделями резьбонакатных станков являются МФ-103, МФ-128, 5А935, 5А936 с наибольшим диаметром накатываемой резьбы 8 мм и ГДЗ — до 125 мм.

Инструмент — накатные плашки — изготовляют согласно ГОСТ 2248—69. Этим стандартом регламентированы основные размеры накатных плашек и технические требования к их изготовлению. Плашки изготовляют из сталей Х12М и Х6ВФ. Твердость рабочей части плашек НRС 57…60. Шероховатость поверхностей профиля резьбы на плашках должна быть Rα ≤ 1 мкм. В каждом комплекте (паре) плашек резьба одной плашки относительно другой должна быть смещена на 0,5 шага.

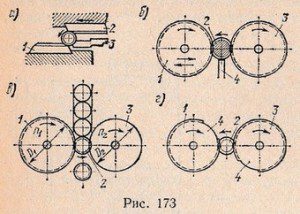

На рис. 173, α показано накатывание резьбы плоскими плашками. Плашка 1 неподвижна, а плашка 2 движется возвратно-поступательно. На обращенных друг к другу сторонах плашек нанесена развертка винтовой поверхности накатываемой резьбы на плоскость.

В начале процесса заготовка автоматически подается толкателем (на рисунке не показан) между плашками 1 и 2, имеющими скошенную заборную часть, и пружинным упором 3. Затем толкатель отходит, и плашка 2 начинает двигаться (по стрелке), увлекая заготовку. Достигнув левого конца плашки, накатанная заготовка падает в приемник.

Этот способ помимо высокой производительности дает несколько более прочную и износостойкую резьбу, чем при обработке режущим инструментом, так как материал на нитке резьбы в процессе накатки упрочняется (наклепывается) и, кроме того, волокна металла не перерезаются, а пластически деформируются. Образование резьбы накатыванием происходит без снятия стружки, благодаря чему создается большая экономия металла, достигающая более 25%.

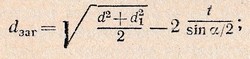

Диаметр заготовки dЗАГ под накатывание резьбы может быть определен по следующим формулам:

для той же резьбы с последующим металлопокрытием:

для несимметричных резьб:

где d — наружный диаметр резьбы, мм; d1 — внутренний диаметр резьбы, мм; α/2 — половина угла профиля резьбы; t — толщина слоя покрытия, мм (≈25*10-3 мм для хромирования, ≈1З*10-3 мм для цинкования); (t1 — высота профиля резьбы, мм; S — шаг резьбы, мм.

При применении цилиндрических вращающихся роликов резьбу можно накатывать тремя видами подач:

- тангенциальной;

- радиальной;

- осевой.

Накатывание можно выполнять одним (рис. 173, в), двумя (рис. 173, б) и тремя роликами. На рис. 173, б оба ролика 1 и 3 вращаются непрерывно; при вращении ролик 1 получает радиальную подачу (от механического привода или гидропривода); при достижении требуемой глубины резьбы наступает выдержка с неизменным межцентровым расстоянием, затем ролики отходят друг от друга. В процессе накатывания цилиндрическую заготовку 2 поддерживает нож 4, установленный между роликами. Профиль нарезки на периферии роликов является зеркальным отображением резьбы изделия.

Непрерывное накатывание резьбы роликами может производиться с тангенциальной подачей (рис. 173, в) двумя роликами 1 и 3 разных диаметров (D1> D2) с одинаковой частотой вращения, причем расстояние между центрами роликов остается постоянным. При этом способе нет надобности в ноже, поддерживающем заготовку 2.

На рис. 173, г показана схема накатывания резьбы с тангенциальной подачей двумя затылованными роликами 1 и 3. У каждого такого ролика имеется: загрузочно-разгрузочная часть 4 (срез), образованная путем срезания резьбы по радиусу ниже внутреннего диаметра резьбы, затылованная заборная часть, калибрующая часть, затылованная освобождающая часть. Ролики 1 и 3 устанавливают на станке с постоянным расстоянием между их центрами, рассчитанным на получение резьбы заданного диаметра. Вращение роликов синхронно. Заготовка 2 подается автоматически в момент, когда срезы 4 роликов будут находиться друг против друга. Накатывание резьбы происходит за один оборот роликов.

Такие ролики иногда бывают многоцикличными: на одном ролике делают несколько загрузочно-разгрузочных участков (срезов) 4 и соответствующее количество остальных указанных выше участков (второй ролик в этом случае берут цилиндрический, обычного профиля). В рабочее положение заготовку устанавливают специальным сепаратором последовательно, по мере подхода срезов 4 ко второму (обычному) ролику. За один оборот ролика может быть накатано от 1 до 7 заготовок. Шероховатость поверхности резьбы при накатывании затылованными роликами несколько повышается.

Основные размеры обычных резьбонакатных роликов для накатывания метрических резьб диаметром 3…45 мм стандартизованы ГОСТ 9539—80. По этому стандарту ролики должны выпускаться с обычной и повышенной точностью. Согласно предусмотренному в ГОСТе испытанию, ролики обычной точности должны дать на изделии резьбу 7-го квалитета, а ролики повышенной точности — 5-го квалитета. Шероховатость профиля резьбы роликов повышенной точности должна быть не ниже Rа = 0,4 мкм, роликов обычной точности — не хуже Rа = 0,8 мкм.

Накатыванием можно получить резьбу диаметром от 0,3 до 150 мм на деталях из сталей твердостью НВ 120…340, а также из цветных металлов н сплавов с точностью по 5-му квалитету и с шероховатостью поверхности Rа=0,2…0,1 мкм. Скорость накатывания резьбы на деталях из сталей с пределом прочности 400…800 МПа составляет 40…80 м/мин.