Назначение механизированного привода

Наибольшую часть вспомогательного времени обычно затрачивают на установку, зажим заготовки и раскрепление обработанной детали, поэтому наряду с сокращением машинного времени большое значение имеет сокращение вспомогательного времени. Вспомогательное время можно сократить, применяя механизированные приводы, которые подразделяют па механические, пневматические, гидравлические, пневмогидравлические, электромеханические и электромагнитные.

Область применения механических приводов с ручным управлением ограничена небольшими достижимыми зажимными силами. Использование их в многоместных приспособлениях связано с созданием сложных и громоздких конструкций, требующих больших затрат времени на зажим и освобождение обработанных заготовок.

Наибольшее распространение па заводах машиностроения получили приспособления с пневматическим и гидравлическим приводами, которые посредством механических передач обеспечивают при постоянной силе надежный зажим заготовки.

Пневматические приводы

Принцип работы пневматического привода заключается в том, что сжатый воздух из заводской магистрали подается в рабочую полость пневмоцилиндра, давит на поршень и заставляет его совершать поступательное движение, необходимое для зажима заготовки. При возвращении поршня в исходное положение деталь освобождается из приспособления. Пневматические цилиндры бывают двустороннего и одностороннего действия: в первом случае поршень со штоком, воздействующим на зажимной элемент, возвращается в исходное положение сжатым воздухом, а во втором — пружиной.

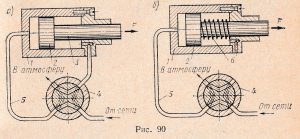

На рис. 90, α показана принципиальная схема пневматического привода двустороннего действия. Привод состоит из цилиндра 1, поршня 2, штока 3, переключающего распределительного крана 4 и воздуховода 5. В состав привода входит также аппаратура соединения распределительного крана с магистралью, предназначенная для регулирования и контроля давления в сети и для очистки сжатого воздуха от механических частиц и влаги. Эта аппаратура состоит из редукционного клапана с манометром, вентиля, фильтра, масленки для смазки манжет и сальников, и воздуховода. Распределительный кран 4 является золотниковым устройством, состоящим из корпуса и золотника. Отверстия крана расположены гак, что в крайних положениях золотника одна из полостей цилиндра соединяется с воздухопроводом, а противоположная — с выходом в атмосферу.

У цилиндра одностороннего действия (рис. 90, б) одно отверстие в распределительном кране заглушается, а в нерабочей полости пневматического цилиндра имеется отверстие для выпуска излишка воздуха. В этом случае поршень возвращается в исходное положение пружиной 6.

Передаваемую штоком силу F без учета потерь на трение рассчитывают по следующим формулам:

для пневматических цилиндров двустороннего действия

F = р(πD2/4) — для полости цилиндра без штока;

F = р[π(D2 – d2)/4] — для полости цилиндра со штоком;

для пневматических цилиндров одностороннего действия

F = [р(πD2/4) —q]—для полости цилиндра без штока;

F = {р[π(D2– d2)/4] + q}—для полости цилиндра со штоком.

Здесь р — удельное давление воздуха; D — диаметр поршня; d — диаметр штока; q — сила сопротивления пружины. Обычно сжатый воздух подается под давлением 0,5…0,6 МПа (более низкое давление вызывает необходимость применения цилиндров большого диаметра), однако при расчете следует учитывать одновременность работы ряда потребителей воздуха, а также потери в воздухопроводе (сети), поэтому расчетное давление следует принимать 0,4 МПа.

Расход воздуха при использовании цилиндров одностороннего действия меньше, чем в цилиндрах двустороннего действия. Применение цилиндров одностороннего действия ограничено длиной хода поршня, скоростью его обратного движения и уменьшением силы, передаваемой штоком, на значение, потребное для сжатия возвратной пружины.

Пневматические цилиндры могут быть стационарными, вращающимися, качающимися и плавающими. Имеются также специальные конструкций цилиндров. Обычно цилиндры изготовляют как самостоятельные узлы, но иногда пневматический цилиндр выполняют в корпусе приспособления (встроенный цилиндр).

Каждый пневматический цилиндр состоит из корпуса, поршня и штока. В корпусе цилиндра устанавливают втулку, а с торцов цилиндра — одну или две крышки, которые центрируют буртиками по внутреннему диаметру втулки. Чтобы предотвратить просачивание воздуха, поршень и крышки снабжают уплотнениями.

Крышки с втулкой и корпусом могут быть соединены шпильками или болтами, пропущенными снаружи корпуса. При изготовлении корпуса цилиндра совместно с передней крышкой заднюю крышку привертывают винтами. Втулку и крышки изготовляют из чугуна, стали и алюминия. В крышках делают выточки глубиной 3 мм и диаметром 10 мм для предварительного накопления сжатого воздуха при ходе поршня до упора задней или передней крышки. Пневматические приводы применяют обычно с односторонним штоком, т. е. со штоком, проходящим через одну из крышек цилиндра.

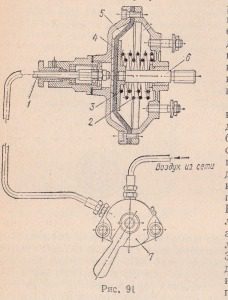

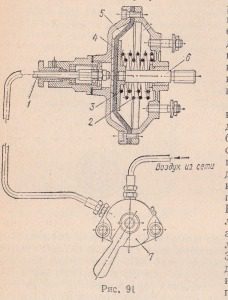

Движение штока в пневматической камере происходит в результате деформации диафрагмы. Диафрагменная пневматическая камера (рис. 91) представляет собой корпус, выполненный из двух литых или штампованных чашек, между которыми установлена резиновая тарельчатая, а иногда плоская диафрагма. Шайба 4, установленная на штоке 6, прижимается пружинами 2 и 3 к резиновой диафрагме 5. При впуске сжатого воздуха в корпус камеры диафрагма деформируется и, воздействуя на шайбу, передает давление штоку 6. Камера имеет только одно впускное отверстие- для воздуха, который поступает по воздуховоду 1 через распределительный кран 7. При переключении распределительного крана 7 воздух из камеры выходит в атмосферу, пружины 2 и 3 возвращают шайбу со штоком, а значит и диафрагму в исходное положение.

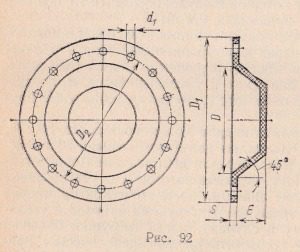

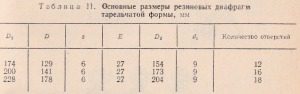

Тарельчатую диафрагму (рис. 92) изготовляют из. четырехслойной прорезиненной ткани. Основные размеры диафрагм, выпускаемых промышленностью, приведены в табл. 11. Плоские диафрагмы применяют только при небольшом ходе штока. Диаметр шайбы камеры принимают равным 0,8 D, дальнейшее увеличение диаметра шайбы влечет уменьшение хода штока.

Пневматические камеры имеют ход штока 30…35 мм. При таком ходе штока пневматические камеры в зависимости от размера без применения дополнительных механизмов развивают следующие значения силы зажима:

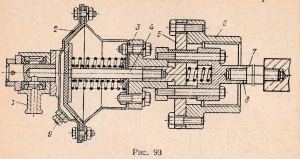

Пневматические камеры бывают стационарные и вращающиеся. Применение вращающихся камер уменьшает не только массу привода и консольную нагрузку на шпиндель, но и расход сжатого воздуха. На рис. 93 показан общий вид вращающегося патрона с диафрагменной камерой. К камере 2 присоединяют распределительную муфту 1, а в донышке камеры просверливают отверстие для поступления воздуха из муфты, при этом отверстие в штуцере 9 заглушают. Камеру .2 крепят к планшайбе 3, связанной ползунком 8 с тягой 7. На задний конец шпинделя станка посажена планшайба 6, которая посредством промежуточной планки 5 связана со штоком 4 пневматической камеры. При впуске воздуха в камеру заготовка зажимается в результате воздействия сжатого воздуха на заднюю стенку пневматической камеры, которая, перемещаясь назад, увлекает за собой тягу 7. При необходимости преобразования тянущей силы в толкающую применяют пневматическую камеру, жестко соединенную с задней планшайбой станка. Шток камеры непосредственно соединен с тягой.

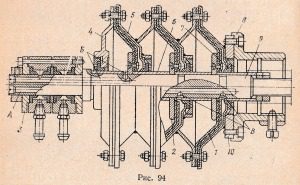

Чтобы увеличить силу зажима, применяют комбинированные диафрагменные пневматические камеры. В этом случае устанавливают несколько камер, как показано на рис. 94. В трехсекционную вращающуюся пневматическую диафрагменную камеру входят три сваренные между собой штампованные камеры, состоящие из крышки 4, камеры 5, резиновой диафрагмы 1 с шайбой 2, уплотнения 7 и втулки 6, сидящей на валу 9. Кроме того, передняя камера сварена с диском 10, которым камера центрируется и крепится к планшайбе 8. На задний конец вала 9 надета распределительная муфта 3. Для зажима детали сжатый воздух поступает через канал А и отверстия В в правые части камер. Увеличение зажимной силы происходит благодаря большой общей площади диафрагм. В целях экономии сжатого воздуха для отжима детали достаточно впустить его не во все три камеры, а лишь в крайнюю левую камеру через отверстие Б.

При малых размерах пневматических цилиндров и камер и при необходимости получения больших сил зажима заготовок в пневматических приспособлениях используют механизмы-усилители. В практике применяют рычажно-шарнирные, клиновые, эксцентриковые и винтовые усилители. Наиболее распространены рычажно-шарнирные усилители, схемы которых могут быть самыми различными в зависимости от условий их применения.