Долговечность современных быстроходных и мощных машин зависит не только от рода, качества и термической обработки металла, из которого изготовлены их детали, но и от качества обработки поверхности этих деталей.

Качество обработанной поверхности характеризуется точностью ее изготовления в соответствии с размерами, заданными конструктором, ее физико-механическими свойствами и шероховатостью, полученными в результате обработки. Физико-механические свойства обработанных поверхностей определяются в основном химическим составом данного металла, микроструктурой, прочностью, твердостью, остаточными напряжениями, износостойкостью и коррозионной стойкостью.

Шероховатость обработанной поверхности характеризуется совокупностью неровностей (выступов и впадин с относительно малыми шагами), образующих рельеф поверхности *.

Влияние качества обработанной поверхности на эксплуатационные характеристики деталей. Шероховатость обработанной поверхности — одна из важных характеристик ее качества — влияет на износостойкость поверхности детали, прочность, коррозионную стойкость и надежность неподвижного соединения деталей.

* Классификация и обозначения шероховатости обработанных поверхностей устанавливаются ГОСТ 2789—73 и ГОСТ 2309—73.

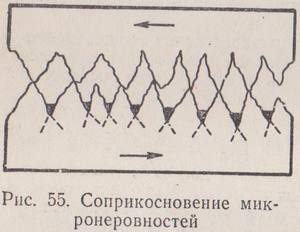

Износостойкость двух трущихся поверхностей во многом зависит от давления между поверхностями. При наличии на этих поверхностях микронеровностей (рис. 55) площадь контакта между поверхностями уменьшается, а давление и температура в местах касания повышаются, что приводит к повышению интенсивности смятия, среза и выкрашивания выступающих точек обеих поверхностей, т. е. повышению их износа **.

Микронеровности на поверхности вызывают концентрацию местных напряжений у дна впадин гребешков, что может привести к появлению трещин, значительно снижающих прочность детали (особенно при ее работе со знакопеременными нагрузками).

** При чрезмерно малой высоте микронеровностей износ двух трущихся деталей также может быть интенсивным, так как коэффициент трения при уменьшении высоты микронеровностей сначала уменьшается, достигая минимума, а затем повышается.

Впадины гребешков являются также местом сбора корродирующих веществ (способствующих разрушению металла вследствие его окисления и разъедания), а потому чем более шероховата поверхность (т. е. чем больше высота гребешков), тем благоприятнее условия для начала коррозии и ее проникновения в глубину детали.

При наличии на обработанной поверхности детали шероховатостей снижается и надежность неподвижного соединения двух таких деталей, так как при запрессовке одной детали в другую происходит смятие (сглаживание) гребешков и соответствующее уменьшение расчетного натяга.

Но качество обработанной поверхности характеризуется не только ее шероховатостью, а также другими факторами, влияющими на работоспособность той или иной детали. Так, износостойкость обработанной поверхности детали (например, при трении стального вала в твердом подшипнике) зависит от шероховатости, степени и глубины распространения упрочнения (наклепа) и остаточных напряжений в поверхностном слое. При этом изменение какого-либо элемента режима резания (например, увеличение подачи), с одной стороны, может снизить износостойкость (вследствие увеличения шероховатости), а с другой стороны— повысить износостойкость (вследствие повышения упрочнения). В зависимости от того, какой из этих факторов будет преобладать, износостойкость с увеличением подачи может или возрастать, или уменьшаться, причем упрочнение поверхностного слоя, полученное в процессе резания, способствует повышению износостойкости только тогда, когда она не сопровождается уменьшением величины остаточных напряжений, которые оказывают на износостойкость наибольшее влияние. Остаточные напряжения снижают подвижность атомов и повышают сопротивление износу (отрыву отдельных частиц металла), причем для повышения износостойкости остаточные напряжения растяжения так же полезны, как и напряжения сжатия.

Упрочнение и остаточные напряжения в поверхностных слоях обработанной детали наряду с шероховатостью влияют и на предел выносливости детали. Чем меньше шероховатость обработанной поверхности, больше глубина и степень упрочнения, а также остаточные напряжения сжатия в поверхностных слоях обработанной поверхности, тем выше предел выносливости детали; остаточные напряжения растяжения в поверхностных слоях снижают предел выносливости. Остаточные напряжения сжатия уменьшают влияние коррозии на деталь.

Образование микронеровностей и влияние различных факторов на шероховатость обработанной поверхности. Начало научного исследования микрогеометрии обработанной поверхности было положено проф. В. Л. Чебышевым, который еще в 1873 г. впервые вывел формулу для определения высоты микронеровностей при цилиндрическом фрезеровании. При содействии В. Л. Чебышева в 1893 г. на Тульском оружейном заводе были применены лекала, с помощью которых контролировали не только размеры детали, но и шероховатость ее обработанных поверхностей. Эти лекала были первыми в мире образцами (эталонами) шероховатости поверхности — прообразом эталонов, применяемых в настоящее время.

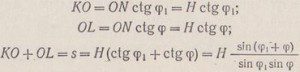

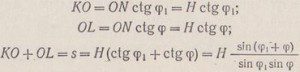

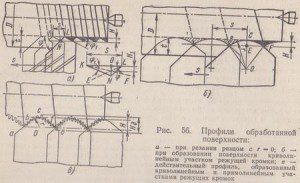

Профили обработанной поверхности, представляющие собой след режущих кромок инструмента, показаны на рис. 56, а—в. При резании резцом с радиусом закругления r = 0 (рис. 56, а) теоретическая высота неровностей Н определится из следующих соотношений:

Когда теоретический профиль обработанной поверхности рассматривается как след криволинейного участка режущей кромки ВСF с радиусом r (рис. 56,6), высота оставшихся неровностей Я определится следующим образом:![]()

![]()

Аналогично можно вывести формулы для более общего случая, когда наряду с прямолинейными участками режущих кромок аb и fс (рис. 56, е) в формировании профиля принимает участие и криволинейный участок Ьсf радиусом r (радиусом закругления при вершине резца в плане).

Высота неровностей сокращается с уменьшением подачи s, главного ф и вспомогательного ф1 углов в плане и с увеличением радиуса r закругления при вершине резца в плане. Это же положение для углов ф и ф1 показано на рис. 56, а; при уменьшении угла ф (направление LЕ) и угла ф1 (направление КF) высота гребешка H1 уменьшается по сравнению с первоначальной высотой H.

Шероховатость действительного профиля обработанной поверхности будет более значительной, а высота его неровностей Hд (рис. 56, в) намного больше теоретической высоты H. Основной причиной, вызывающей резкое отличие действительного профиля от теоретического, является упругое и пластическое деформирование слоев обработанной поверхности; на неровности Hд влияют также периодичность наростообразования и силы трения, всегда действующие между задними поверхностями инструмента и поверхностями заготовки, приводящие к разрывам металла в поверхностных слоях. Поэтому наряду с рассмотренным влиянием s, ф, ф1 и r (которые в основном действуют как чисто геометрические факторы) на шероховатость (микрогеометрию) обработанной поверхности в процессе стружкообразования влияет и ряд других факторов. К ним в основном относятся скорость резания, свойства обрабатываемого металла, передний угол, смазочно-охлаждающая жидкость, упругие деформации поверхности, шероховатость режущей кромки инструмента, износ инструмента.

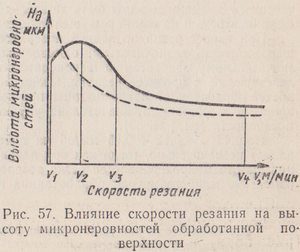

Влияние скорости резания на шероховатость обработанной поверхности показано на рис. 57. В диапазоне скоростей v1—v2 (v1 близка к нулю) шероховатость обработанной поверхности увеличивается, что вызывается началом наростообразования, достигающего максимального значения при скорости v2. Начиная со скорости v2, под действием возросшей температуры условия для наростообразования ухудшаются, высота наростообразования уменьшается, и при некоторой скорости резания v3 нарост исчезает, что приводит к соответствующему уменьшению высоты микронеровностей. При дальнейшем увеличении скорости резания с v3 до v4 шероховатость поверхности продолжает снижаться, что объясняется уменьшением трения (за счет повышения температуры) между задней поверхностью резца и обработанной поверхностью, а также общим сокращением пластической деформации.

Начиная со скорости резания v4, величина которой зависит в основном от обрабатываемого материала, процесс резания стабилизируется, и высота микронеровностей практически остается постоянной (близкой к H теоретической).

При обработке заготовок из высоколегированных сгалей, цветных металлов и хрупкого чугуна характерна зависимость (штриховая на рис. 57), показывающая, что с увеличением скорости резания шероховатость обработанной поверхности сначала резко уменьшается, а затем практически остается постоянной, что объясняется почти полным отсутствием наростообразования. Чем выше твердость обрабатываемой стали, тем меньше высота микронеровностей; по мере увеличения скорости резания влияние твердости на шероховатость обработанной поверхности снижается.

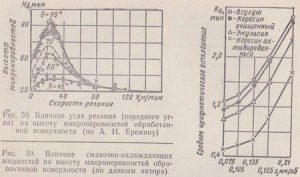

Передний угол также влияет на шероховатость обработанной поверхности. При увеличении переднего угла (уменьшении угла резания) высота микронеровностей убывает, что вызывается уменьшением деформации при резании. Высота микронеровностей уменьшается значительно при увеличении подачи и менее значительно при увеличении скорости резания (рис. 58).

При скорости резания 80 м/мин (обработка заготовок из углеродистых сталей) передний угол практически не влияет на шероховатость обработанной поверхности. Смазочно-охлаждающие жидкости, облегчая процесс стружкообразования, уменьшая трение и пластическое деформирование, способствуют получению менее шероховатой обработанной поверхности (рис. 59). По мере увеличения скорости резания эффект от применения жидкостей уменьшается (по сравнению с обработкой всухую) и, начиная с некоторой скорости, становится практически незаметным.

Чем больше упругое восстановление обработанной поверхности (Hуп), тем в большей степени будет отличаться действительная высота неровностей от расчетной. Так как упругое восстановление зависит от радиуса р округления режущей кромки, то чем больше р, тем больше действительная высота микронеровностей (хуже обработанная поверхность). Влияние упругих деформаций и величины р на высоту Нд особенно интенсивно сказывается при малых а/p толщинах среза, когда— близко к единице.

Высота микронеровностей режущей кромки влияет на микрогеометрию обработанной поверхности: зазубрины режущей кромки копируются непосредственно на неровностях обработанной поверхности, увеличивая их высоту. Шероховатости от режущей кромки могут быть значительными при продольном точении с малыми подачами, а также при поперечном точении резцом с высокой скоростью резания. Поэтому поверхности резца для чистового точения должны быть тщательно заточены (доведены), что уменьшает шероховатость и на самой режущей кромке *.

При износе резца по задней поверхности до 0,5—1 мм влияние износа на шероховатость незначительно; однако большая величина износа, приводящая к значительному возрастанию шероховатости режущей кромки, величины р и сил, действующих в процессе резания, может вызвать увеличение высоты микронеровностей обработанной поверхности, а при недостаточной жесткости системы СПИД привести к вибрациям, значительно ухудшающим микрогеометрию обработанной поверхности (см. рис. 83).

Подача s = 0,12÷0,15 мм/об на действительную высоту микронеровностей влияет незначительно, тогда как при дальнейшем увеличении подачи действительная высота микронеровностей резко возрастает (см. рис. 59); глубина резания на изменение микрогеометрии обработанной поверхности почти не влияет.

* Шероховатость режущей кромки обычно больше средней шероховатости на передней и задней поверхностях.

Так как завивание стружки, ее усадка и упрочнение являются результатом пластической деформации при резании металлов, а последняя влияет также и на степень шероховатости обработанной поверхности, то можно сказать, что пластическая деформация, завивание и усадка стружки, а также шероховатость обработанной поверхности физически связаны.