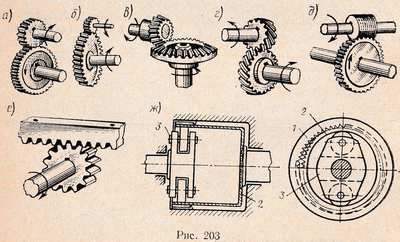

В передачах современных машин широко применяют зубчатые колеса, разнообразные по форме, размерам и профилям. Наиболее распространены цилиндрические зубчатые колеса с прямыми (рис. 203, α) и косыми (рис. 203, б) зубьями. Соединение двух косых зубьев с противоположными углами наклона на ободе цилиндрического колеса представляет собой зубчатую передачу с шевронным (елочным) зубом.

На рис. 203, в показана коническая передача с пересекающимися осями, причем угол встречи осей может быть любого значения. Конические колеса могут иметь прямые, косые и криволинейные зубья.

На рис. 203, г приведена зубчатая передача со скрещивающимися осями, состоящая из двух зубчатых колес с винтовым зубом. На рис. 203, д представлена еще одна схема передачи со скрещивающимися осями — червячная передача, которая отличается от перечисленных выше тем, что один элемент передачи представляет собой винт (червяк), а другой — зубчатое колесо с фасонным зубом, сцепляющимся с витками винта.

На рис. 203, е изображена обычная реечная передача, одним элементом которой является зубчатое колесо с прямым или косым зубом, а другим — зубчатая рейка, которую можно представить, как зубчатое колесо с бесконечно большим числом зубьев. Реечная пара передает движение как от зубчатого колеса к рейке, так и наоборот.

На рис. 203, ж приведена схема волновой передачи, основанной на новом принципе передачи вращательного движения за счет бегущей волновой деформации одного из зубчатых колес. Эта передача состоит из водила 3 с двумя роликами, свободно вращающимися на осях, закрепленных в водиле, неподвижного жесткого зубчатого колеса 1 с внутренними зубьями и вращающегося гибкого колеса 2 с наружными зубьями. Жесткое зубчатое колесо соединяется с корпусом передачи. Гибкое зубчатое колесо изготовляют либо, как в приведенном примере, в виде стакана с тонкой, легко деформирующейся стенкой, либо в виде свободно деформирующегося кольца.

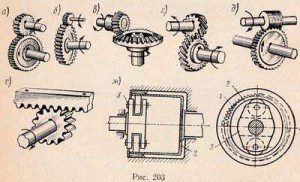

В современном машиностроении применяют главным образом зубчатые колеса с профилем зуба, очерченным эвольвентной кривой. В современных конструкциях применяются также передачи с зацеплением Новикова, основное отличие которых заключается в применении колес с зубьями выпуклого и вогнутого дугового профиля (рис. 204, а, б). Профиль зубьев зацеплений Новикова в основном определяется размером дуги профиля r, радиусом Rц окружности, проходящей через центры дуг профиля, размером центроиды — радиусом Rн начальной окружности колеса в зацеплении, смещением центра дуги профиля с осью симметрии зуба или впадины — углом ψ и другими размерами: высотой головок и ножек, радиусами окружностей выступов и впадин, шагом и числом зубьев. Эти размеры задаются обычно в сечении, нормальном к винтовой линии зубьев в начальном цилиндре, или определяются путем задания размеров исходного контура сопряженной рейки.

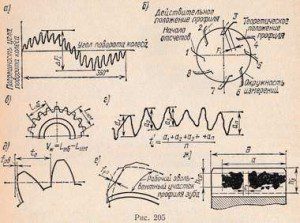

Нормы кинематической точности определяют значение наибольшей погрешности угла поворота зубчатых колес за оборот при зацеплении с точным колесом. Эта погрешность возникает при нарезании зубчатых колес вследствие погрешностей взаимного расположения заготовки обрабатываемого колеса и режущего инструмента, а также вследствие кинематической погрешности зуборезного станка. Показателем кинематической точности является предельная кинематическая погрешность ∆F’i (рис. 205, а).

Кинематическую погрешность можно оценить также предельной накопленной погрешностью окружного шага Fi, являющейся наибольшей погрешностью во взаимном расположении двух любых одноименных профилей зубьев по одной окружности колеса (рис. 205, б).

* За основу (по аналогии с гладкими поверхностями) принята 7-я степень точности, соответствующая 7-му квалитету.

Показателем кинематической погрешности, обозначаемым υw служит также колебание длины общей нормали, т. е. размер между наибольшей и наименьшей длинами общей нормали в одном и том же колесе (рис. 205, в).

Норма плавности работы зубчатого колеса определяет составляющую α полной погрешности углов поворота зубчатого колеса, многократно повторяющуюся за оборот колеса (рис. 205, г). Показателем плавности работы колес является циклическая погрешность ƒ`i, которая представляет собой среднее значение размаха колебаний кинематической погрешности зубчатого колеса по всем циклам за оборот колеса. Плавность работы зубчатого зацепления влияет на бесшумность и долговечность передачи.

Плавность работы колеса обеспечивается также ограничением предельного отклонения основного шага ƒрb, которое является разностью действительного и номинального расстояний между двумя взаимно параллельными касательными к двум соседним одноименным профилям зубьев колеса (рис. 205, д).

Погрешность профиля ƒƒ характеризует расстояние по нормали между двумя теоретическими профилями зуба колеса, ограничивающими действительный профиль в пределах его рабочего участка (рис. 205, е).

Нормы контакта зубьев определяют точность выполнения сопряженных зубьев в передаче. Пятном контакта называется часть боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения передачи при легком торможении (рис. 205, ж). Норма точности определяется относительными размерами пятна контакта (в процентах):

- по длине зуба — отношением расстояния α между крайними точками следов прилегания за вычетом разрывов с, превосходящих размер модуля, к полной длине В зуба (рис. 205, ж):

[(α—с)/В] 100;

- по высоте зуба — отношением средней высоты hср пятна прилегания по всей длине зуба к рабочей высоте h3 зуба:

(hср/h3) 100.

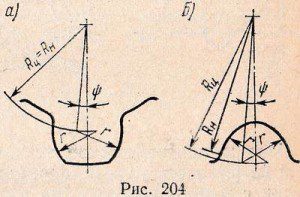

В табл. 15 приведены нормы точности по размеру пятна контакта в зависимости от степени точности.

Боковым зазором называется зазор между зубьями сопряженных колес в передаче, обеспечивающий свободный поворот одного из колес при неподвижном втором колесе. Боковой зазор определяется Е сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам.

Гарантированный боковой зазор обозначают сП. В ГОСТ 1643—81 предусмотрены нормы боковых зазоров, которые в соответствии с эксплуатационными требованиями могут быть различными. Необходимый зазор получают в основном в результате смещения исходного контура.

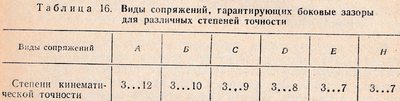

Для зубчатых колес в передаче установлены шесть видов сопряжений: А, В, С, D, Е и Н — и восемь видов допуска на боковой зазор, обозначаемых в порядке его возрастания буквами h, d, с, b, а, z, у, х. В табл. 16 приведены виды сопряжений в зависимости от диапазонов степеней кинематической точности зубчатых передач *. Точность изготовления цилиндрических зубчатых колес и передач задается степенью точности, а требования к боковому зазору — видом сопряжения по нормам бокового зазора.

Элементы, характеризующие точность конических колес, в основном те же, что и для цилиндрических, за исключением некоторых особенностей. Так, большинство элементов конического колеса определяется в торцевом сечении делительного конуса, т. е. поверхности, являющейся в процессе нарезания колеса по методу обкатки начальной по отношению к обкатывающему конусу. Торцевое сеченые — сечение колеса сферической поверхностью, центр которой совпадает с вершиной делительного конуса.

* Для 1-й и 2-й степеней точности допуски и предельные отклонения не регламентируются.

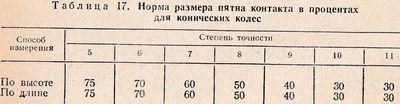

Нормы точности и допуски для конических колес определены ГОСТ 9368—81 и ГОСТ 1758—81. В табл. 17 приведены нормы точности по размеру пятна контакта в зависимости от степени точности. Для червяков и червячных колес нормы точности и допуски определены ГОСТ 9774—81 и ГОСТ 3675—81. Так же, как и для цилиндрических колес, предусмотрено 12 степеней точности: 3, 4, 5 и 6-я степени установлены для кинематических червячных передач с регулируемым взаимным расположением червяка и колеса; 5, 6, 7, 8 и 9-я степени — для силовых червячных передач с нерегулируемым взаимным расположением червяка и колеса; для 1,2, 10, 11 и 12-й степеней допуски и отклонения не предусмотрены.

В зависимости от степени точности установлены нормы: отклонений элементов червяка, отклонений элементов червячного колеса; кинематической точности передачи; циклической точности передачи; полноты контакта боковых поверхностей зубьев колеса и витков червяка. Нормы точности кинематической, циклической и полноты контакта определяют по червячному колесу.