Для получения требуемых эксплуатационных качеств в передачах с цилиндрическими зубчатыми колесами при их изготовлении должны быть обеспечены: соответствующая кинематическая точность, плавность зацепления, необходимый размер и положение зоны прилегания боковых поверхностей, размер и постоянство боковых и радиальных зазоров в передаче, а также соответствующее качество боковых поверхностей зубьев. Кинематическая точность зубчатых колес зависит от точности станка и инструмента, участвующих в зубонарезании, и от точности установки заготовки в процессе зубонарезания. Правильность установки, или, как ее иногда называют, правильность базирования, в свою очередь зависит от точности заготовки колеса, поступающей на зубонарезание.

При изготовлении зубчатого колеса на первом этапе к технологическому процессу предъявляют определенные требования, от которых зависит качество готовых зубчатых колес. К основным требованиям относятся:

- обеспечение концентричности цилиндрической посадочной поверхности и наружных поверхностей;

- обеспечение перпендикулярности посадочной поверхности и, по крайней мере, одного базового торца, а в зубчатых колесах, нарезаемых пакетом, — двух базовых торцов.

При этом также должна быть обеспечена перпендикулярность посадочной поверхности и конструктивного опорного торца.

Неконцентричность базовой и конструктивной посадочных поверхностей, и поверхности выступов приводит к неравномерности радиальных зазоров в зацеплении, а для зубчатых колес, у которых предусмотрено измерение толщины зуба зубомером, — к невозможности точного замера толщины зубьев. Неперпендикулярность посадочной поверхности и базового торца, как и непараллельность торцов, приведет к искривлению оправки, на которую заготовка устанавливается для нарезания, а само зубчатое колесо будет иметь погрешности, которые выразятся в радиальном биении зубчатого венца и в искажении формы и положения пятна контакта. Таким образом, точность зубчатого колеса зависит не только от самого процесса зубонарезання, выполняемого на втором этапе изготовления, но и в значительной мере от точности заготовки.

Действующие ГОСТы на зубчатые колеса определяют допуски только для готовых зубчатых колес, поэтому точность изготовления заготовок может быть установлена в зависимости от принятого технологического процесса обработки и методов контроля. Требования к базовым поверхностям заготовки должны устанавливаться отраслевыми или заводскими нормалями.

Для обеспечения заданной точности готовых зубчатых колес у заготовок нормируют следующие параметры:

- размеры и форму посадочного отверстия (у насадных зубчатых колес);

- размеры опорных шеек вала (у валковых шестерен);

- наружный диаметр заготовки;

- радиальное биение наружной поверхности заготовок;

- торцевое биение базового торца заготовки (торца, по которому заготовка базируется на станке при зубонарезании).

Отверстия в заготовке являются технологической базой при нарезании зубчатого колеса, а в готовом зубчатом колесе — основной, измерительной и сборочной базами, т. е. отверстие определяет точность обработки при зубонарезании и точность измерения при контроле готового зубчатого колеса. Таким образом, на заготовках для зубчатых колес 3…5-й степеней точности диаметры базовых отверстий следует выполнять не хуже 5-го квалитета, для колес 6-й и 7-й степеней точности — не хуже 7-го квалитета, для колес более низкой степени точности — не хуже 8-го квалитета. Шероховатость поверхности отверстия должна быть соответственно Rα = 0,4 мкм; Rα =0,8 мкм и Rα = 1,6 мкм.

Отклонения по наружному диаметру заготовки зубчатого колеса сами по себе не влияют на точность зубчатой передачи. Ко так как наружная поверхность часто используется как измерительная база при измерении на готовом зубчатом колесе ряда параметров, а также как измерительная база при измерении на зуборезном станке, то следует ограничивать отклонения наружного диаметра в зависимости от условий использования наружной поверхности. Так, отклонение и допуск на наружный диаметр заготовки могут быть назначены по 14-му квалитету при условии, что отклонение наружного диаметра для зубчатых колес с 3…7-Й степенями точности не будет превышать 0,1 m; для колес более грубой степени точности отклонение не должно превышать 0,2 m, где m — модуль зубчатого колеса. Допускаемые отклонения задаются в тело заготовки.

При использовании наружной поверхности заготовки в качестве измерительной базы для выверки положения заготовки при зубонарезании рекомендуется ограничивать ее радиальное биение относительно оси колеса; при этом допускаемое радиальное биение Frrд заготовки должно составлять часть допуска на радиальное биение Frr, зубчатого венца готового колеса, т. е. Frrд = (0,5…0,7) Frr.

Если наружная поверхность не используется в качестве базы, то допустимое радиальное биение Frrд заготовки может быть удвоено, но не должно превышать допуска на диаметр заготовки.

Торцевое биение базового торца заготовки оказывает влияние на показатели контакта зубьев, в связи с этим допустимое торцевое биение Fт заготовки прямозубого колеса должно составлять лишь часть допуска Fβ на направление зуба, а для косозубого колеса средних и крупных модулей — часть от предельного отклонения осевого шага.

На выбор схемы первого этапа технологического процесса изготовления зубчатого колеса влияет конструкция зубчатого колеса. Так существенно различаются схемы технологических процессов изготовления зубчатых колес, принадлежащих к классам «втулка» и «вал». Это различие существует независимо от других конструктивных особенностей зубчатого колеса, а также типов и видов производства.

При выборе схемы обработки зубчатого колеса класса «втулка» руководствуются следующими соображениями: за первоначальную базу обработки колеса выбирают необработанные поверхности, которые должны быть концентричны обрабатываемым поверхностям, а необрабатываемые торцевые плоскости штамповки должны быть параллельны обрабатываемым торцевым плоскостям.

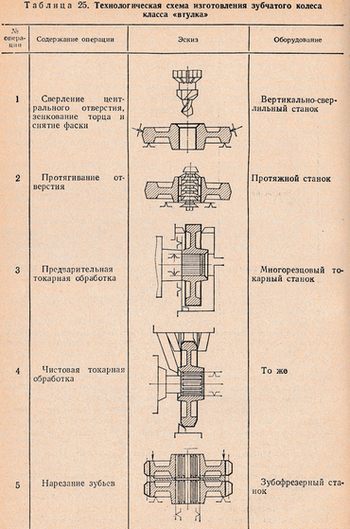

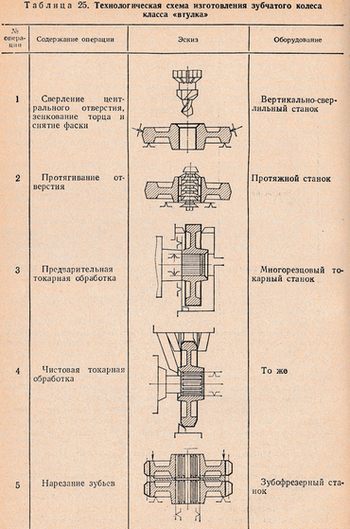

В табл. 25 приводится в качестве примера технологическая схема изготовления зубчатого колеса (класс «втулка»).

От первоначальных установочных баз производится первая операция, которая заключается в сверлении и развертывании центрального отверстия и подрезании с той же установки одного из торцов ступицы. Цель этой операции — подготовка центрального отверстия под протягивание и создание обработанной торцевой базы для последующей операции. Вторая операция — протягивание — выполняется от созданной торцевой базы и сводится к образованию профиля отверстия, например, шлицевого. Базой для дальнейшей обработки уже будут являться посадочная поверхность отверстия (шлицев) и торец.

Третья и четвертая операции являются заключительными для первого этапа и сводятся к чистовой обработке зубчатого колеса под нарезание зубьев; выполняются они с базированием по элементам шлицевого соединения или другого профиля отверстия. При проведении этих операций должны быть особо соблюдены требования к заготовке под нарезание, изложенные выше и сводящиеся к обеспечению концентричности наружной поверхности шестерни и посадочной поверхности отверстия, а также перпендикулярности обработанных торцевых плоскостей оси отверстия.

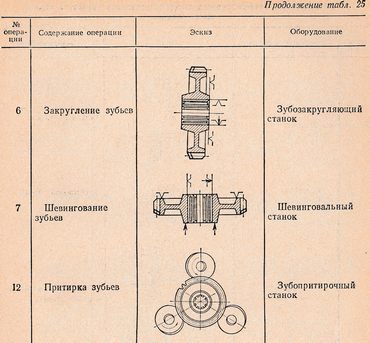

Пятая операция — предварительное и чистовое нарезание зубьев — выполняется на зубофрезерном станке. Базой для этой операции являются посадочный диаметр отверстия и один из торцов зубчатого венца. Шестая, седьмая и двенадцатая операции относятся к отделочным видам обработки. Здесь базой являются те же поверхности.

Механическую обработку зубчатых колес класса «вал» обычно производят в центрах и только в некоторых операциях, чтобы повысить надежность и жесткость крепления детали, ее закрепляют, используя другие поверхности.

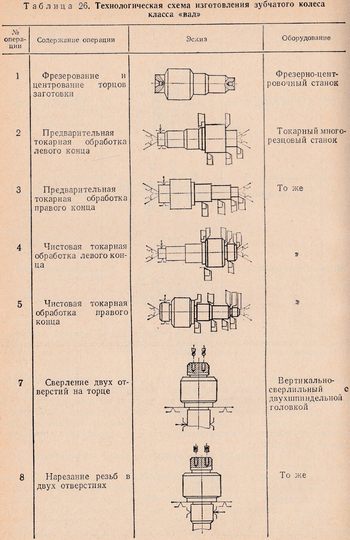

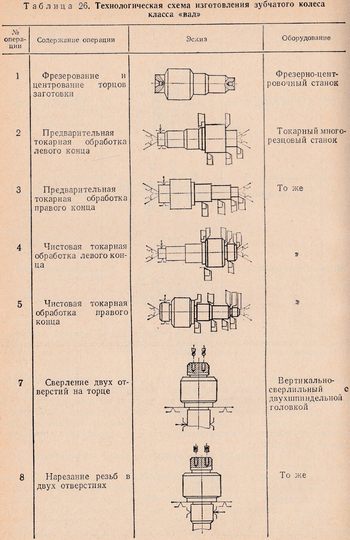

В табл. 26 приводится технологическая схема изготовления зубчатого колеса (класса «вал»).

Первая операция при обработке зубчатого колеса класса «вал» — подрезание торцов и зацентровывание заготовки. Эту операцию желательно выполнять на станках, позволяющих производить фрезерование торцов и центрование детали с одной ее установки. Операции со второй по пятую сводятся к предварительной и получистовой токарной обработке с установкой заготовки на центры станка. Седьмая и восьмая операции — сверление и нарезание резьб в двух отверстиях в торце — завершают первый этап изготовления детали. Девятая операция — предварительное нарезание зубьев — выполняется зубофре-зеровапием с установкой детали в центрах. Десятая операция — шевингование — также производится с базированием на центры. Пятнадцатая операция — цементация и закалка шестерни. После термической обработки производится зачистка или шлифование центров. Эта операция является обязательной. Восемнадцатой и девятнадцатой операциями — шлифованием цилиндрических шеек и торца — заканчивается процесс отделочной обработки, после чего фрезеруются шлицы и нарезается резьба на хвостовике.

Технологические процессы включают слесарные и контрольные операции, выполняемые на определенных стадиях обработки детали.

Описанные примерные схемы технологических процессов являются типовыми для различных видов и типов производства.

Повышение требований к качеству поверхности зубьев и к точности элементов зацепления зубчатого колеса может вызвать необходимость включения в технологический процесс дополнительных отделочных, термических и контрольных операций; различные операции могут укрупняться или расчленяться в зависимости от типа производства, но принципиальная схема, последовательность этапов и порядок операций будут оставаться без изменения.

Цилиндрические зубчатые колеса имеют весьма сложную конструкцию (наличие дополнительных шеек, отверстий и т. д.), и выбор полной схемы построения технологического процесса должен производиться на основании тщательного анализа технических требований чертежа и возможностей производства.

На особом месте среди зубчатых колес класса «втулка» находятся зубчатые венцы внутреннего зацепления больших размеров, базирующиеся при работе по наружному диаметру детали. Детали такого типа имеют другую схему технологического процесса. Отличие заключается в том, что базовую цилиндрическую поверхность, поверхность выступов зубьев и торец обрабатывают обычно за одну установку детали, а базой при нарезании зубьев служит наружная поверхность, которой деталь устанавливается в приспособление или по которой с помощью индикатора выверяется установка детали на планшайбе зуборезного станка.

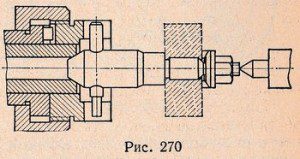

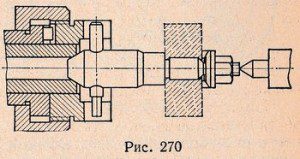

На рис. 270 приведена наиболее распространенная конструкция центровой оправки. Оправка одним концом устанавливается в коническую втулку шпинделя станка и другим концом на центр задней бабки. Вращение оправки осуществляется связанной с фланцем шпинделя муфтой с двумя торцевыми пазами через палец, запрессованный в оправку и входящий в пазы муфты. Чтобы при закреплении заготовки исключить влияние возможной не параллельности левого по рисунку торца опорному торцу, под гайку подкладывается сферическая шайба.

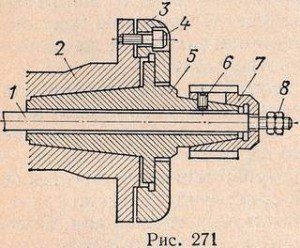

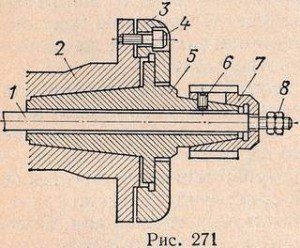

Преимущество таких оправок заключается в том, что при серийном производстве на один и тот же корпус могут надеваться цанги различного диаметра и перестройка обработки с одной детали на другую производится только заменой цанги.

Цилиндрические зубчатые колеса класса «втулка» после закалки обычно приходится шлифовать по внутреннему диаметру и торцу, а зубчатые колеса с 6…7-й степенями точности шлифуют и по поверхности зубьев.

Отверстия и торцы шлифуют на внутришлифовальных станках с приспособлением для шлифования торцов. Шлифование отверстия может предшествовать шлифованию зубьев или, если зубья не шлифуются, может являться окончательной операцией.

В том или другом случае шлифованное отверстие должно быть концентричным начальной (делительной) окружности колеса и за базу шлифования должен приниматься начальный (делительный) диаметр. Соответствующая установка зубчатого колеса при шлифовании выполняется с применением специальных приспособлений. Обычно такие приспособления представляют собой точный трехкулачковый патрон и сепаратор с тремя роликами, с помощью которых шлифуемое зубчатое колесо закрепляется в кулачках патрона. В других конструкциях приспособлений деталь зажимается шестью роликами, прикрепленными к кулачкам, сводимым к центру перемещением обоймы с конической внутренней поверхностью. Некоторые конструкции патронов предусматривают центрирование по профилям зубьев и одновременно прижим к торцу колеса.

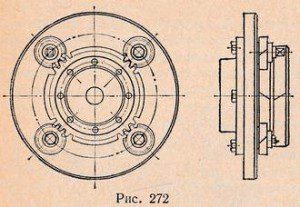

На рис. 272 показано приспособление, используемое для установки на шлифовальном станке по начальному диаметру зубчатого венца. На планшайбе приспособления укреплены четыре шестерни, изготовленные с небольшим эксцентриситетом; между ними помещается шлифуемое зубчатое колесо. При поворачивании специальным ключом одной из шестерен происходит некоторый поворот закрепляемой детали и трех других шестерен до тех пор, пока деталь не зажмется между шестернями.