Притирка. Для притирки применяют притиры, изготовленные из чугуна, цветных металлов и сплавов, пластмасс, зеркального стекла и др.

К основным притирочным материалам относятся порошки корунда, электрокорунда, карбида кремния, окиси хрома, алмаза и карбида бора. Размеры абразивных частиц влияют на съем металла и шероховатость поверхности в процессе притирки и доводки.

Притирку производят: свободным абразивом, внедряющимся в процессе обработки в поверхность притира в результате трения с некоторым давлением обрабатываемой поверхности и поверхности притира; предварительно внедренным в поверхность притира абразивом; свободным не внедряющимся абразивом при применении относительно мягкого абразивного материала (например, венской извести, оксида хрома и др.), пастами (например, ГОИ) в среде керосина для снятия оксидов с обрабатываемой поверхности. В качестве смазывающей жидкости применяют керосин и машинное масло.

Припуски для притирки поверхностей тел вращения составляют 0,05…0,1 мм по диаметру. Притирка обеспечивает получение точности размеров по 5-му квалитету и шероховатости Rα = 0,05 мкм.

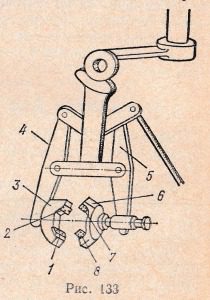

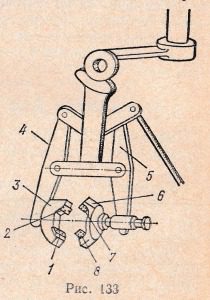

При вращении заготовок обрабатываемая поверхность охватывается разжимными скобами, которые прижимают колодки с брусками к шейкам коленчатого вала, осуществляя этим самым их обработку.

При хонинговании применяют бруски из карбида кремния зернистостью 12…30 (в зависимости от заданной шероховатости поверхности). В качестве охлаждающей жидкости применяют водно-мыльные растворы или керосин.

Тонкая доводка (суперфиниш) предназначена для обработки поверхности любых форм и в отличие от хонингования допускает только небольшие припуски, но наряду с достижением весьма малой шероховатости поверхности не может обеспечить исправления геометрической формы поверхностей.

Доводку осуществляют абразивным бруском, совершающим возвратно-поступательные движения с большой частотой (от 200 до 1000 в минуту) и малой амплитудой (ход брусков от 2 до 6 мм) по поверхности вращающейся заготовки при скорости резания от 0,05 до 2,5 м/с. В результате движения бруска по обрабатываемой поверхности гребешки неровностей срезаются и поверхность становится более гладкой и ровной. В качестве охлаждающей жидкости применяют смесь керосина и веретенного или турбинного масел.

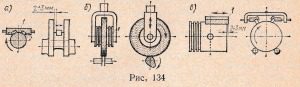

На рис. 134, α показана схема тонкой доводки шейки коленчатого вала. Абразивная головка 1 с двумя брусками 2 совершает возвратно-поступательное движение по шейке вращающегося коленчатого вала с частотой 450 двойных ходов в минуту и с ходом 2…3 мм. На рис. 134, б приведена схема доводки кулачков распределительного вала. В данном случае абразивным инструментом служит шлифовальный круг, который во время работы находится в контакте с поверхностью кулачка распределительного вала. Распределительный вал совершает одновременно вращательное и колебательное движения, а также поступательное движение вдоль образующей, благодаря чему и осуществляется тонкая доводка обрабатываемой поверхности. На рис. 134, в изображена схема тонкой доводки наружной поверхности поршня, имеющего только вращательное движение. Абразивная головка 1 совершает здесь возвратно-поступательное движение с несколько большим ходом, чем в предыдущих случаях, осуществляя доводку наружной поверхности поршня.