К основным отделочным видам обработки отверстий относятся тонкое, или алмазное, растачивание, хонингование и притирка. Тонкое растачивание применяют главным образом для обработки цветных металлов и их сплавов, так как при шлифовании заготовок из этих материалов круги засаливаются, и это затрудняет обработку.

Тонкое растачивание характеризуется незначительной глубиной резания (0,05…0,3 мм) и небольшими подачами (0,02…0,12 мм/ об) при высоких скоростях резания (120…1000 м/мин и выше). Обработку осуществляют алмазными резцами или резцами, оснащенными пластинками из твердого сплава.

Алмазные резцы обладают высокой стойкостью, доходящей до 200…300 ч. Резцы с пластинками из твердых сплавов, с хорошо доведенной режущей кромкой также обеспечивают высокое качество обработанной поверхности, однако стойкость их значительно меньше.

Основными факторами, влияющими на точность тонкого растачивания, являются тщательная доводка режущей кромки инструмента, небольшое удельное давление резания, большие скорости резания и высокая точность оборудования. Большое значение при этом виде обработки имеет размер припуска под растачивание и точность предшествующей операции. Повышенный припуск и неточность предшествующей обработки ухудшают условия работы режущего инструмента.

Для тонкого растачивания применяют специально приспособленные станки. Заготовку на этих станках закрепляют неподвижно, а вращение получает режущий инструмент, что исключает влияние дисбаланса обрабатываемой заготовки на точность обработки. Корпусные детали растачивают на горизонтально-расточных станках, для тонкого растачивания металлоемких деталей применяют вертикально-расточные станки.

Тонкое растачивание обеспечивает точность обработки в пределах 6…5-го квалитетов и шероховатость поверхности Rα = 0,8…0,1 мкм с отклонениями от правильной геометрической формы (овальность, конусообразность, огранка) не более 0,003…0,005 мм.

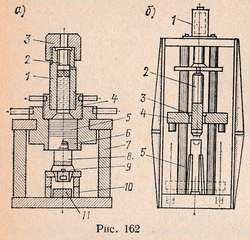

Хонингование является основным видом отделочной обработки отверстий. Инструмент (рис. 161) — доводочная головка (хон) — представляет собой цилиндр 4, вдоль образующих которого расположено шесть абразивных брусков 3, укрепленных на соответствующих планках 5 и соединенных попарно с радиальными стержнями 6, которые входят в соответствующие пазы головки. Внутри головки смонтирован двусторонний конический регулируемый стержень 1, с помощью которого радиальные стержни вместе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя износ абразивных брусков. Абразивные бруски соединены между собой попарно пружинами 7. Доводочную головку соединяют со шпинделем хонинговального станка шарниром.

Шпиндель станка сообщает доводочной головке одновременно вращательное движение со скоростью 20…50 м/мин при обработке стали и 65…80 м/мин при обработке чугуна и возвратно-поступательное движение со скоростью 10…20 м/мин. При этом хон абразивными брусками сглаживает поверхность обрабатываемого отверстия 2 заготовки и доводит его до нужного размера и шероховатости. Точность отверстия после хонингования соответствует 7…5-му квалитетам и шероховатости поверхности в пределах Rα = 0,32…0,02 мкм.

В процессе хонингования могут быть исправлены погрешности формы отверстия (конусообразность, овальность, бочкообразность и др.) после предыдущей операции.

Припуск на хонингование зависит от точности предыдущей операции, обычно он составляет 0,01…0,2 мм (при подготовке поверхности под хонингование шлифованием припуск составляет 0,01…0,05 мм). На качество хонингования влияют характеристики абразивных брусков и режимы обработки. Абразивные бруски изготовляют из электрокорунда зернистостью 8…3. Применяют также бруски из синтетического алмаза.

Оптимальный режим обработки при хонинговании следующий: скорость доводочной головки 30…60 м/мин, скорость возвратно-поступательного движения 10…15 м/мин.

При хонинговании отверстий применяют охлаждающие жидкости, составленные из смеси керосина (90%) и масла (10%), а в некоторых случаях специальные смеси, состоящие из керосина с осерненным маслом, стеарина и других материалов.

Притирка — способ отделки отверстий вращающимся притиром. Отверстия притирают лишь в единичном и мелкосерийном производстве при обработке точных небольших отверстий, когда применение хонингования затруднительно, а также в массовом производстве в тех случаях, когда невозможно изготовить хон.

Представляют интерес опыты по обработке поверхностей с использованием метательной энергии взрыва. Их проводили для обработки отверстий (в этом случае пуля являлась режущим инструментом) и для наружных поверхностей, когда деталь, посылаемая с большой скоростью, встречала на своем пути режущий инструмент. Исследования показали существенное улучшение обрабатываемости, характеризующейся, в частности, снижением усилий резания, температуры, износа режущего инструмента, повышением качества обработанной поверхности Rα = 0,32…0,04 мкм и резким повышением производительности. Так, при обработке этим способом заготовки из отожженной стали со скоростью резания 45 720 м/мин интенсивность съема металла составила 98 300 см3/мин, что в 245 раз выше, чем при обычном резании на токарном станке (≈400 см3/мин).

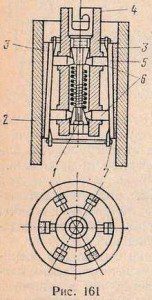

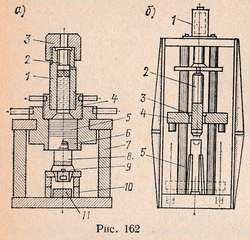

На рис. 162, α показана схема малогабаритной установки для обработки сквозных отверстий, пазов и шлицев на наружных и внутренних поверхностях в заготовках деталей с наибольшей высотой 50 мм и шириной 150 мм, созданной в МВТУ им. Н. Э. Баумана. В этой установке используется энергия выстрела (обычный охотничий патрон), но могут быть применены и другие источники энергии, взрыв паров бензина и др.

В трубе 1 помещена гильза 2 с резьбовой крышкой 3. Труба через резьбовой переходник 4 соединяется с рабочим цилиндром 5. В цилиндре помещен поршень 6, уплотненный поршневыми кольцами. В дне поршня имеется резьбовое отверстие для соединения ползуна с резцедержателем 8, в гнезде которого укреплен резец 9 двустороннего действия, лежащий своими передними поверхностями на кольцевой заготовке детали, установленной на подкладках 10 внутри корпуса 7. Для смягчения удара резцедержателя о стол установки в конце рабочего хода под резцедержатель положена резиновая шайба — буфер 11.

Резьбовые соединения трубы 1 с переходником 4 и переходника с цилиндром 5 герметизированы свинцовыми прокладками. В трубе предусмотрено отверстие для отвода пороховых газов.

Взрыв заряда производят электрозапалом. В полость рабочего цилиндра заливают жидкость (воду, масло, водомасляную эмульсию п др.), являющуюся средой, передающей энергию выстрела.

На рис. 162, б показана схема установки с применением энергии сжатого воздуха вместо энергии взрыва. Обрабатываемая заготовка 2 под действием воздушной подушки 1 проходит с большой скоростью между четырьмя режущими инструментами 3 в выстреливающем резцедержателе 4 по направляющим 5.