Исходными данными для проектирования приспособлений являются:

- рабочие чертежи заготовки и готовой детали и технические условия ее приемки;

- операционный эскиз заготовки на предшествующую и выполняемую операции (если приспособление конструируют для промежуточной операции);

- карта (или описание) технологического процесса обработки данной заготовки с указанием последовательности и содержания операций, принятого базирования, используемого оборудования и инструмента, режимов резания, а также проектной нормы штучного времени с выделением вспомогательного времени на установку, закрепление и снятие заготовки;

- ГОСТы и нормали на детали и узлы станочных приспособлений, а также альбомы нормализованных конструкций приспособлений.

При проектировании выбирают конструкции и размеры установочных элементов приспособления, определяют необходимую силу зажима и уточняют схему и размеры зажимного устройства; определяют размеры направляющих элементов, затем производят общую компоновку приспособления, устанавливают допуски на размеры деталей и технические условия на сборку.

Конструирование приспособления должно быть увязано с разработкой технологического процесса изготовления детали, так как при разработке процесса выбирают технологические базы, устанавливают маршрут обработки с указанием промежуточных размеров и допусков на них, уточняют содержание технологических операций и разрабатывают эскизы обработки, дающие представление об установке закреплении заготовки, устанавливают режимы резания, определяют штучное время на операцию по элементам, выбирают режущий инструмент, а также тип и модель станка.

Кроме того, необходимо знать основные размеры станка, связанные с установкой приспособления (размеры стола, размеры и расположения Т-образных пазов, наименьшее расстояние от стола до шпинделя, размер конуса шпинделя и т. п.), и общее состояние станка. Конструкцию приспособления выбирают также в зависимости от программы выпуска.

При конструировании вначале уточняют схему установки. Зная принятое базирование, точность и шероховатость базовых поверхностей, определяют тип и размер установочных элементов, их количество и взаимное положение.

Определив по заданным режимам обработки силу резания, устанавливают место приложения зажимных сил и определяют их значение. Исходя из запроектированного времени на закрепление и снятие заготовки, типа приспособления (одно- и многоместное), конфигурации и точности заготовки, а также значения зажимных сил выбирают тип зажимного устройства и определяют его основные размеры. Одновременно устанавливают тип и размер направляющих элементов и элементов контроля положения режущего инструмента.

Затем выбирают необходимые вспомогательные устройства и устанавливают их конструкции и размеры исходя из массы заготовки и требуемой точности обработки. При выборе конструкции и размеров этих элементов используют нормали и стандарты.

Разработку общего вида приспособления начинают с нанесения на лист контура заготовки. В зависимости от сложности схемы приспособления вычерчивают несколько проекций заготовки. Заготовку целесообразно показывать тонкими или штрихпунктирными линиями, чтобы она выделялась на чертеже приспособления. После этого последовательно вычерчивают отдельные элементы приспособления вокруг контуров заготовки. Сначала — установочные элементы (опоры), затем — зажимные устройства, направляющие элементы инструмента и вспомогательные устройства, в заключение определяют контуры корпуса приспособления.

По точности исполнения размеры элементов приспособления можно разбить на три группы. К первой группе относятся размеры тех сопряжений, от которых зависит точность выполняемой обработки, например, расстояние между осями кондукторных втулок. Неточность этого размера влияет на расстояние между осями просверленных в заготовке отверстий. К первой группе относятся также размеры установочных элементов: от точности их выполнения зависит положение заготовки в приспособлении. Во вторую группу входят размеры тех сопряжений, от погрешностей которых точность обработки не зависит, например, размеры сопряжений зажимных устройств, выталкивателей и других вспомогательных механизмов. К третьей группе относятся свободные размеры обрабатываемых и черных поверхностей.

Допуски на размеры первой группы в 2…3 раза меньше допуском на размеры заготовки, выдерживаемые при обработке. Допуски на размеры второй группы назначают в зависимости от характера и условий работы сопряжения.

При проектировании проверяют точность, получаемую при обработке в данном приспособлении, рассчитывают усилия зажима и экономическую целесообразность изготовления приспособления.

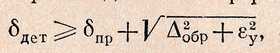

Проверка точности производится по формуле:

где δДЕТ — допуск на обрабатываемый размер детали; δПР = δДЕТ/3 — допуск на соответствующий размер приспособления; ∆0БР — средняя экономическая точность обработки (определяется по опытным или справочным данным); εу — погрешность установки (рассчитывается: по схеме, соответствующей расположению обрабатываемой детали в приспособлении, при расчетах, связанных с базированием обрабатываемой детали). Расчет усилий зажима производится в соответствии со схемой приспособления.

Для определения экономичности приспособлений обычно сопоставляют различные их конструктивные варианты для данной операции. Принимая одинаковыми расходы на режущий инструмент, амортизацию станка и электроэнергию, при осуществлении этих вариантов определяют и сопоставляют элементы себестоимости обработки, зависящие от конструкции приспособления; себестоимость С в рублях можно определить по следующей формуле:

где Зшт — зарплата станочника, отнесенная к одной детали, руб.; Нц — цеховые расходы, %; Зпр — затраты на изготовление приспособления, руб.; П — годовая программа выпуска деталей, шт.; Рпр — расходы, связанные с применением приспособлений (ремонт, содержание, регулировка), %; Апр — срок амортизации приспособления, год.

Для определения Зшт нужно знать штучное время данной опера-мин Тшт и минутную ставку зарплаты рабочего Зст:

Зшт = ТштЗст

Однако точные значения затрат на изготовление приспособления можно определить на основе калькуляции только после составления рабочих чертежей и разработки технологических процессов изготовления приспособлений. Поэтому можно пользоваться приближенным способом определения затрат на изготовление приспособлений 3пр по формуле:

Зпр = nK,

где n — число деталей в приспособлении; для простых приспособлений К = 15, для приспособлений средней сложности К = 30 и для сложных приспособлений К = 40.

Величину Апр принимают равной сроку в годах, в течение которого конструируемое специальное приспособление будет использовано для выпуска заданной продукции. Если производимая продукция носит постоянный характер, то для простых приспособлений Апр = 1, для приспособлений средней сложности Апр =2…3 и для сложных приспособлений Апр =4…5. Величину Рпр берут равной 20%.