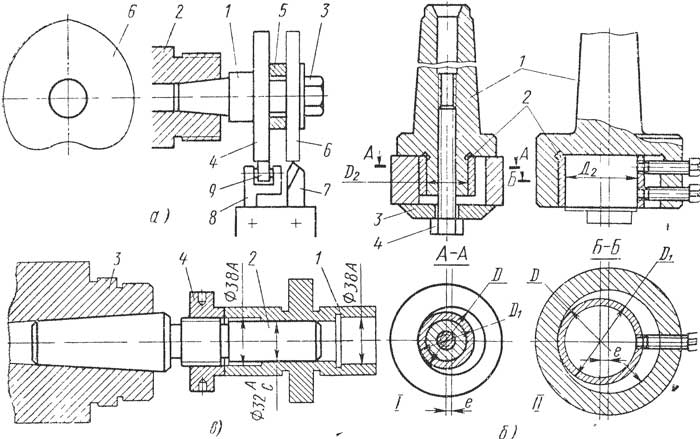

Оправка для обработки дисковых кулачков

Оправку 1 (рис. 1, а) конусным хвостовиком вставляют в шпиндель 2 станка. На оправке гайкой 3 закрепляют дисковый копир 4, шайбу 5 и обрабатываемый дисковый кулачок 6. Копир 4 и кулачок 6 имеют одинаковый профиль. Винт поперечной подачи суппорта заменяют валиком с пружиной, которая постоянно прижимает суппорт к копиру. 4.

В резцедержатель станка устанавливают резец 7 и державку 8 с роликом 9, постоянно соприкасаются по действием пружины с копиром 4. При вращении оправки 1 с обрабатываемым кулачком 6 продольная подача суппорта осуществляется от ходового винта станка. Вследствие применения оправки ликвидирована слесарная опиловка кулачков по разметке; производительность труда увеличилась в 4,5 раза и улучшилось качество обработанной поверхности.

Оправки для обработки эксцентриков типа втулок, колец и валиков

Оправки для обработки эксцентриков типа втулок, колец и валиков (рис. 1, б) имеют простую конструкцию и обеспечивают необходимую точность и производительность обработки эксцентриков на токарных и круглошлифовальных станках.

Оправки 1 закрепляют в шпинделе станка. Сменную втулку изготовляют так, чтобы обеспечивалась плотная посадка на оправке (рис. 1, б-I) или эксцентрике (рис. 1, б-II); наружный диаметр сменной втулки D1=D-2е, где е — заданная величина эксцентриситета в мм; D — внутренний диаметр эксцентрика-кольца (рис. 1, б-I) или внутренний диаметр оправки 1 (рис. 1, б-II) в мм.

Внутренний диаметр втулки 2 равен диаметру D2 оправки 1 (рис. 1, б-I) или наружному диаметру D2 эксцентрика. Обрабатываемую деталь предварительно протачивают и шлифуют по внутреннему диаметру D отверстия и двум торцам (рис. 1, б-I) или по наружному диаметру D2 валика (рис. 1, б-II).

Заготовку эксцентрика устанавливают на оправку и закрепляют шайбой 3 и винтом 4 (рис. 1, б-I) или винтами 5 (рис. 1, 6-II).

Оправка для обработки соосных отверстий

Соосность двух или нескольких отверстий, расположенных с двух сторон детали (рис. 1, б), обеспечивается внутренним шлифованием за две операции с проверкой индикатором. Трудоемкий метод обработки соосных отверстий, требующий высокой квалификации рабочего, заменяется токарной обработкой при применении консольной оправки 2, посадочная часть которой выполнена с конусностью 0,025 мм на длине 100 мм.

Два соосных отверстия детали 1 диаметром 38Л мм обрабатывают за два установа с поворотом детали на 180°; за базу принимают сквозное отверстие диаметром 32Л мм; деталь насаживается на оправку, а последняя вставляется в конус шпинделя 3 станка. Для съема детали с оправки применяют гайку 4. Деталь растачивают укороченным резцом из быстрорежущей стали при частоте вращения шпинделя 300 об/мин и подаче 0,08 мм/об.

Применение оправки позволяет сократить штучное время на 70%.