Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насадным на вал, и в этом случае он будет относиться к деталям класса «втулка», но может быть выполнен и сплошным в виде вала.

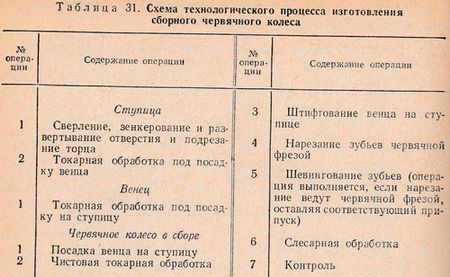

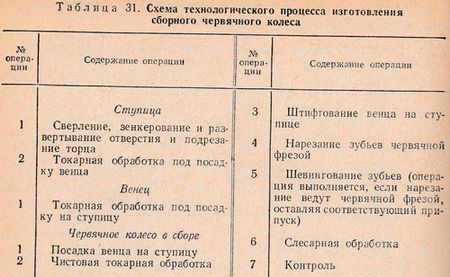

Червячное колесо обычно изготовляют сборным, состоящим из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали.

Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие невысокими коэффициентами трения. Ступицу изготовляют из менее дефицитного и более дешевого материала.

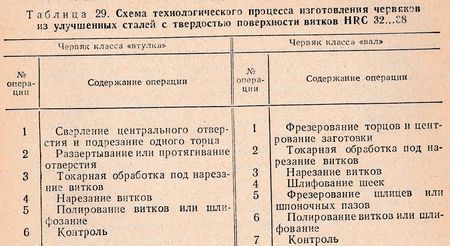

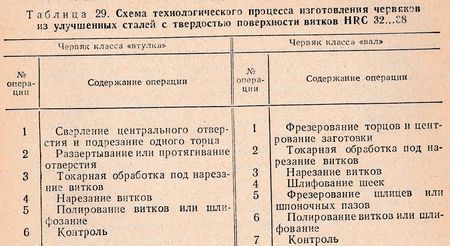

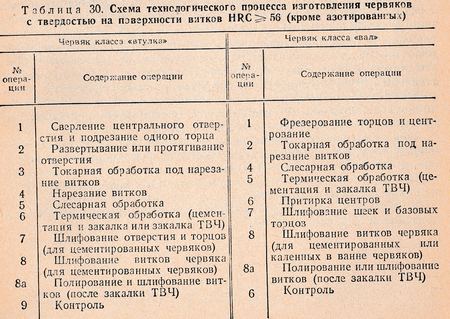

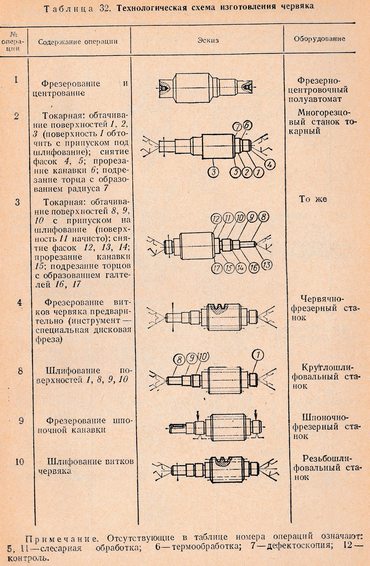

Указанные конструктивные особенности червяков и червячных колес определяют выбор технологического процесса их изготовления. Обработка червяков на первом этапе принципиально не отличается от изготовления цилиндрических зубчатых колес соответствующего класса. Схема обработки на первом и втором этапах червячных колес сходна с обработкой цилиндрических колес в осевой установке червячного колеса (а в глобоидных передачах — и червяка) при токарной и зубообрабатывающей операциях. Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, не свойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Рекомендуемые предельные отклонения наружного диаметра De1 и допуск Frrд1 на биение наружного цилиндра заготовки червяка при использовании его в качестве измерительной базы указываются относительно монтажных поверхностей червяка — шеек или посадочного отверстия — и составляют часть допуска δS на толщину витка: δDe1<0,69δS; Frrд1≈0,3465.

Если в качестве измерительной базы принимают рабочую ось червяка, допуск на радиальное биение наружного цилиндра червяка должен составлять 50…70% от допуска For1 на радиальное биение витков червяка. К базовым поверхностям заготовок червячных колес предъявляют такие же точностные требования, как и для заготовок цилиндрических зубчатых колес.

Однако к заготовкам червячных колес предъявляют и некоторые дополнительные требования. Заготовки червячных колес имеют на наружных поверхностях, на которых нарезаются зубья, проточку радиусом R. В связи с тем, что при нарезании зубьев ось фрезы должна совмещаться со средней плоскостью заготовки, необходимо регламентировать расстояние от базового торца заготовки до средней плоскости проточки и колебание этого размера. При больших колебаниях этого размера в партии заготовок возникает необходимость перед нарезанием каждого колеса производить настройку суппорта станка, добиваясь совмещения оси фрезы с центром выточки.

Обработка заготовок червяков и червячных колес производится на универсальных токарных и карусельных станках. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройства или специальные поворотные суппорты.

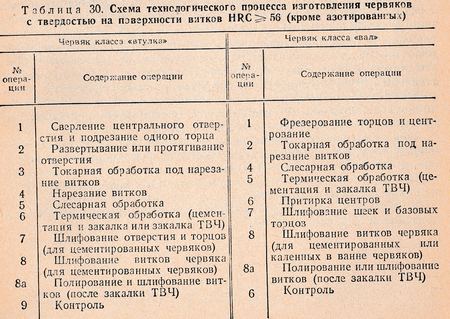

Выбор схемы технологического процесса производится с учетом:

- конструкции детали (принадлежности ее к определенному классу), геометрии боковых поверхностей витков червяка, материала червяка, вида термообработки, степени точности;

- объема производства и его специализации.

Для второго этапа изготовления монолитных червячных колес остается действительной только последняя часть процесса, начиная с четвертой операции.

Наиболее распространенной последовательностью процесса изготовления глобоидных червяков является:

- предварительная токарная обработка;

- термическая обработка;

- токарная обработка с созданием технологических баз для установки червяка при нарезании;

- шлифование технологических баз;

- обтачивание глобоидной выемки;

- предварительное нарезание;

- получистовое и чистовое нарезание (с учетом модификации);

- контроль;

- фрезерование концов витков;

- слесарная обработка;

- притирка с макетным колесом (операция необязательная);

- чистовая токарная обработка шеек, резьбы и т. д.;

- шлифование шеек;

- слесарная обработка;

- окончательный контроль;

- азотирование (в некоторых передачах выполняется после притирки червяка в паре).

При изготовлении червяков повышенной твердости после 10-й операции производится омеднение резьбовых участков, центров и торцов, а затем термообработка: цементация и закалка. После удаления омеднения и зачистки центров осуществляется шлифование всех витков (как вариант) и отделка.

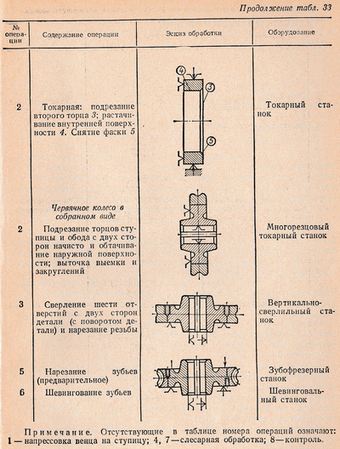

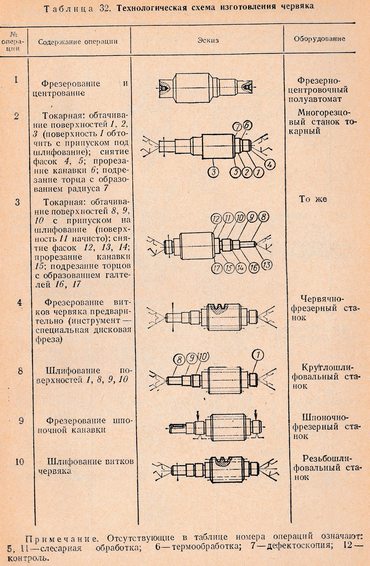

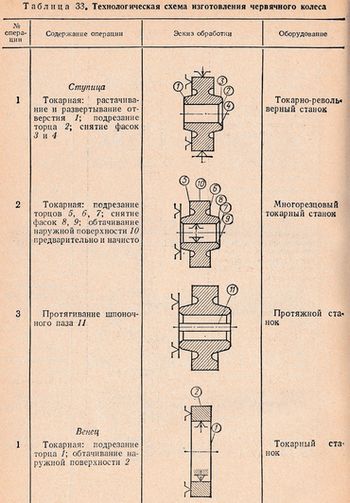

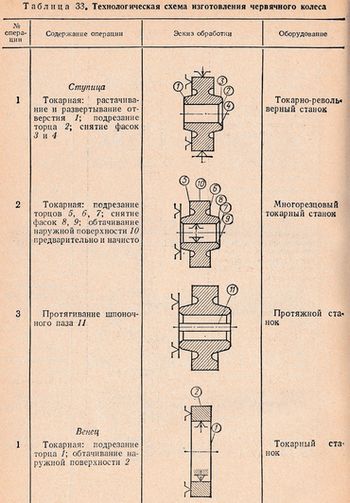

В табл. 32 и 33 приводятся технологические схемы изготовления червяков и червячных колес.