Металлорежущие станки с программным управлением представляют собой самую разнообразную и совершенную группу машин, в которой широко используются средства автоматики и электроники, электрические, механические, гидравлические, пневматические и другие устройства. Тип станка определяется выбранным технологическим процессом механической обработки, схемой резания и применяемым инструментом. Схемы резания определяют кинематические связи между инструментом и заготовкой, при этом должны быть обеспечены необходимые требования чертежа: точность и заданная шероховатость обработки поверхности, а также производительность и экономичность обработки. Настройка станка заключается не только в сообщении его исполнительным органам согласованных взаимосвязанных движений, но и в задании наивыгоднейших режимов резания. Процесс обработки (цикл) записывают в программоносителе станка, при этом корректируют режимы резания, учитывая характеристики станка. Рекомендуемые скорость резания, сила и мощность резания определяют по известным эмпирическим формулам из курса «Резание металлов» или по специальным картам технологических нормативов, имеющимся, например, в работе. Снятие стружки на станках осуществляется рабочими движениями, к которым относятся главное движение и движения подачи.

В токарных, сверлильных, фрезерных, шлифовальных станках главное движение — вращательное, в строгальных, долбежных, протяжных станках — возвратно-поступательное. Главное движение сообщается инструменту (например, во фрезерных, сверлильных, поперечно-строгальных станках) или заготовке (например, в токарных, продольно-строгальных станках). Движение подачи сообщается инструменту или заготовке. Для обработки некруглых отверстий любой формы в токонепроводящих материалах, обладающих высокой твердостью, применяют ультразвуковые станки, в которых инструмент имеет колебательное движение высокой частоты вдоль своей оси.

В каждом станке имеются и вспомогательные движения. К ним относятся движения: транспортирования и закрепления заготовки, подвода и отвода инструмента, включения, выключения, переключения скоростей и подач и т. д. Если рабочие движения автоматизированы, то вспомогательные движения можно осуществлять как автоматически, так и вручную. В некоторых станках для получения заданной формы и конфигурации детали используют дополнительные формообразующие движения, кинематически связанные с основными движениями станка (например, движение образования винтовой поверхности при фрезеровании резьб, движение обката при нарезании зубчатых колес, червяков, шлицевых валов в зубообрабатывающих станках). Основные типы, параметры станков и размеры станков с ЧПУ должны соответствовать требованиям ГОСТ 21608—76—ГОСТ 21613—76. В стандартах указаны направления координатных осей, дискретность задания перемещений по осям, конусности шпинделей.

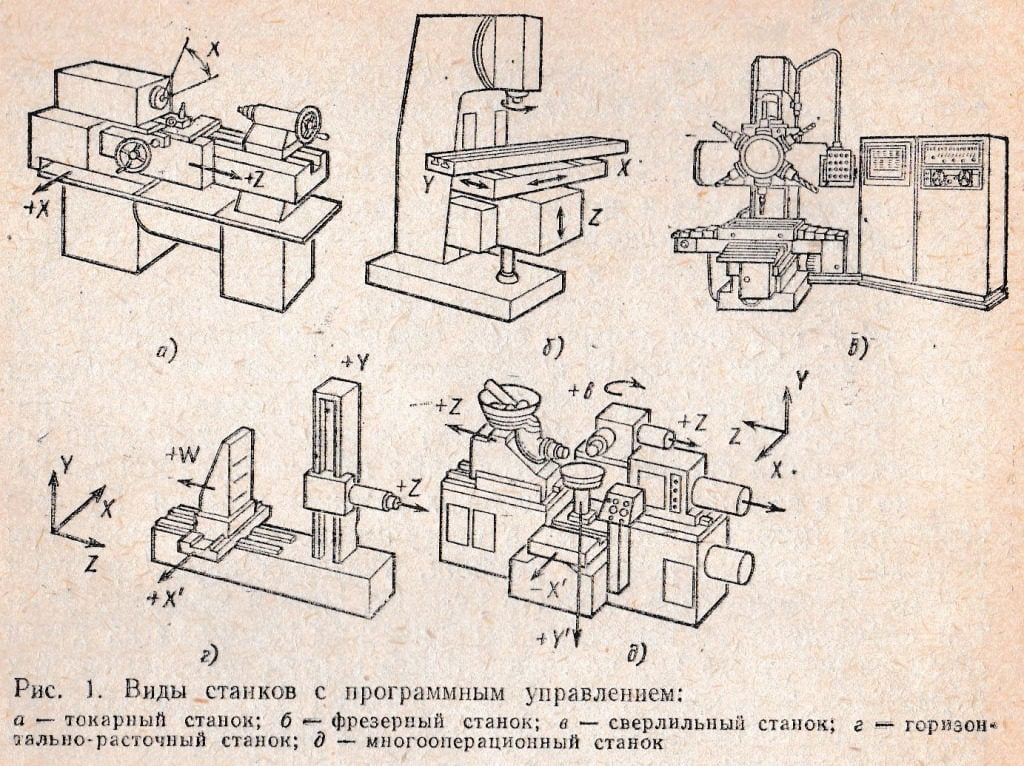

Некоторые виды станков и направления движений рабочих органов представлены на рис. 1.

Токарные станки (рис. 1, а). Ось X перпендикулярна оси шпинделя, ось Z параллельна ей.

Фрезерные станки (рис. 1, б). Обрабатываемая заготовка устанавливается на столе станка и совершает движения формообразования по трем координатам X, У и Z или по двум координатам X и Y, а по третьей координате движение осуществляет инструмент, установленный в шпинделе станка.

Сверлильные станки (рис. 1, в). В станках вместо привычных форм шпинделей появились револьверные головки для автоматической смены инструмента, крестовые столы и инструментальные магазины.

Горизонтально-расточные и координатно-расточные станки (рис. 1, г) с инструментальным магазином объединили в себе эксплуатационные качества целого ряда станков обычного исполнения.

Многооперационные станки (рис. 1, д) обеспечивают выполнение многих технологических операций при обработке сложных деталей с разных сторон без их перебазирования и, как правило, с автоматической сменой инструмента. Использование многооперациоиных станков позволяет упростить технологический процесс изготовления деталей: обработку можно вести за один уставов. Производительность труда на многооперационных станках в 4 — 10 раз выше, чем на универсальных.

Основные детали и механизмы станков. Можно назвать три основные группы узлов, определяющих вид, размеры и тип станка.

- Корпусные (базовые) узлы — станины, стойки, колонны, поперечины, которые определяют основу станка и взаимное расположение всех узлов.

- Узлы для закрепления заготовки — стол, передняя и задняя бабки или ползун, которые определяют характер движения обрабатываемой детали.

- Узел закрепления инструмента (позиционер) — суппорт, револьверная головка, бабка инструментального шпинделя, которые определяют расположение по отношению к обрабатываемой детали и характер движения инструмента. В современных станках широко применяют унифицированные узлы, блоки, модульные конструкции, которые используют в станках разного назначения! токарных, фрезерных, сверлильных и в других, что удешевляет производство станков, их эксплуатацию и ремонт. Назовем основные унифицированные узлы: автоматические коробки скоростей (АКС), механические вариаторы, комплектные электроприводы с асинхронными электродвигателями и электродвигателями постоянного тока, электромагнитные и тормозные муфты, передачи винт—гайка качения, беззазорные редукторы, гидростатические передачи, гидропанели, системы смазывания и охлаждения, инструментальные головки и блоки, револьверные головки, резцедержатели, устройства управления ЧПУ, устройства наладки инструментов вне станка и др.

Рабочие органы управления станков с ЧПУ выполняют в вида электрических кнопок, тумблеров, переключателей. Эти органы совместно с сигнализирующей аппаратурой позволяют выполнять работы как в автоматическом (от программоносителя), так и в ручном режимах, и наблюдать за правильностью выполнения работ. Обычно станок с ЧПУ имеет два или три пульта управления. Один размещается на системе ЧПУ, второй (оперативный) располагается вблизи рабочих органов, третий пульт служит для включения станка и основных его систем, он может быть расположен вдали от рабочих органов станка.

Исполнительные механизмы приводов подач станков с ЧПУ предназначены для реализации точных перемещений рабочих органов на значительные расстояния, содержат замкнутые зубчатореечные, зубчато-червячные и шарико-винтовые передачи, в которых с помощью разветвленных кинематических цепей и нагрузочных устройств (суппортов, салазок, столов, стоек) обеспечивается их неразмыкание, автоматическая силовая выборка зазоров.

Перспективы развития станков с программным управлением. В одиннадцатой пятилетке будет продолжаться опережающий выпуск’станков’с ЧПУ. Технический уровень станков с ЧПУ повышается в результате применения базовых конструкций и соответствующей номенклатуры комплектного оборудования систем ЧПУ, модульных конструкций, стандартных и унифицированных узлов. Требования точности и повышение производительности, для обеспечения которых необходимы жесткость, виброустойчивость, быстроходность, долговечность, в современных высокопроизводительных станках достигаются применением пластиковых и гидростатических направляющих, портальных конструкций станин. Применение вертикальных компоновок станков (вместо горизонтальных) способствует уменьшению занимаемых площадей и лучшему удалению стружки из зоны резания.

Развитие программного управления будет идти по пути создания и более простых станков с упрощенными устройствами ЧПУ, а также с применением самоприспособляющихся (адаптивных) систем управления.

Современные станки должны быть приспособлены для работы в автоматических линиях. Промышленные роботы (манипуляторы) обеспечат погрузку, разгрузку, транспортирование и контроль на автоматизированных участках, управляемых от ЭВМ. Технологичность конструкций, удобство обслуживания, безопасность работы на станках, быстрота и удобство регулировок обеспечат высокие экономические и эксплуатационные характеристики станков.

Программное управление и системное проектирование электроприводов станков на базе интегральной технологии и больших интегральных схем позволяют создавать микро-ЭВМ (микропроцессор МП), состоящую из оперативного и управляющего устройств, предназначенную для автоматического выполнения последовательности операций по записанной в оперативной памяти программе, которая может изменяться. Программное управление обеспечивает логическую гибкость, т. е. возможность использовать МП для выполнения различных функций во многих областях, с изменением программы работы изменяется функционирование процессора.

Электроприводы станков с устройствами автоматики также будут охватывать широкий круг разнообразных простейших контролеров, необходимых для управления относительно несложными объектами, например, измерительными приборами и промышленными роботами, автоматизированными устройствами технического диагностирования станочного оборудования, что удешевит ремонт и эксплуатацию станков.

Современная техника требует от рабочего повышенной реакции, продуманности действий и, следовательно, значительного нервного напряжения. Поэтому на станкостроительных заводах уделяется повышенное внимание эргономике и архитектуре станков, т. е. созданию станков с совершенными внешними формами, окраской, удобным расположением механизмов управления и сигнализации.

Выполнение требований эргономики и технической эстетики способствует сохранению здоровья трудящихся и росту производительности труда. Поэтому большое внимание уделяется хорошей организации рабочего места, удобному расположению инструмента, созданию доступа к рычагам, кнопкам и другим органам управления машиной. Все это в конечном итоге способствует повышению работоспособности рабочего, безопасности работы и созданию хорошего настроения.

Станки с ЧПУ принято классифицировать по поколениям. Станки каждого поколения могут иметь право на существование исходя из экономической целесообразности. Станки первого поколения — универсальные, станки второго поколения представляют собой конструкции, специально разработанные для ЧПУ, и станки третьего поколения характеризуются возможностью обеспечения комплексной обработки.

Устройства ЧПУ станков характеризуют и по применяемой элементной базе, программоносителю, структуре устройства и приводу подач. При этом одно и то же устройство может быть отнесено к различным поколениям в зависимости от принятого классификационного признака. По признаку элементной базы, различают следующие четыре поколения: 1 — на полупроводниковых схемах; 2 — на интегральных схемах малой интеграции; 3 — на интегральных схемах средней интеграции (СИС — средние интегральные схемы); 4 — на интегральных схемах большой интеграции (БИС).

По признаку программоносителя различают три поколения:

- 1 — магнитная лента с записью программы унитарным кодом или фазомодулированным сигналом;

- 2 — перфолента пятидорожковая с записью программы в коде БЦК-5;

- 3 — перфолента восьмидорожковая с записью программы в коде ISO.

По признаку структуры различают три поколения:

- 1 — автономное устройство с постоянной структурой NC (Numerat Control);

- 2 — автономное устройство с переменной структурой CNC (Computer Numerat Control);

- 3 — центральная ЭВМ с периферийными устройствами DNC (Direct Numerat Control) — управление от одной ЭВМ.

По признаку привода подач различают следующие поколения: 1 — привод с максимальной частотой до 1000 Гц (шаговый с электродвигателями постоянного тока); 2 — шаговый с максимальной частотой 8000 Гц, частота приемистости (частота наброса) 2000 Гц; 3 — шаговый с максимальной частотой 16 000 Гц; 4 — привод от высокомоментных электродвигателей постоянного тока с тиристорными преобразователями и силовыми шаговыми электродвигателями с максимальной частотой 16 000 Гц.

Повышение частоты обеспечивает повышение скорости перемещения рабочих органов станка, а, следовательно, производительности. Повышение точности обработки обеспечивают уменьшением дискретности. В устройствах ЧПУ с приводом подачи четвертого поколения обеспечены дискретность 0,001 мм и скорость быстрого перемещения 10 м/мин. Однако известны устройства подачи при дискретности 0,001 мм и скорости быстрого перемещения до 20 м/мин.

Устройства с постоянной структурой выпускают для различных групп станков: токарных («Контур-2ПТ», Н-22), фрезерных («Контур-ЗП», Н-33), координатно-расточных («Размер-2М», П-33), шлифовальных (Ш-111М, П-111), электроэрозионных («Контур-2П-67»). Эти устройства имеют ввод кодированной программы на перфоленте.

Устройства с переменной структурой возникли позднее. Устройства с переменной структурой строятся на основе микро-ЭВМ либо микропроцессоров (класса СNС). Важной особенностью систем СNС является возможность хранения всей управляющей программы в памяти. Это позволяет выполнять редактирование программы непосредственно у станка.